Trzy rodzaje formowania prętów z węglika spiekanego

Trzy rodzaje formowaniaPręty z węglika spiekanego

Formowanie jest najbardziej zwrotnym procesem w produkcji twardych stopów i jest kluczowym procesem zapewniającym precyzję i widoczną jakość półwyrobów ze stopów twardych. Jest to proces zagęszczania proszku w półfabrykat o pożądanym kształcie. Jego podstawowe wymagania to posiadanie określonej wytrzymałości i określonej wielkości.

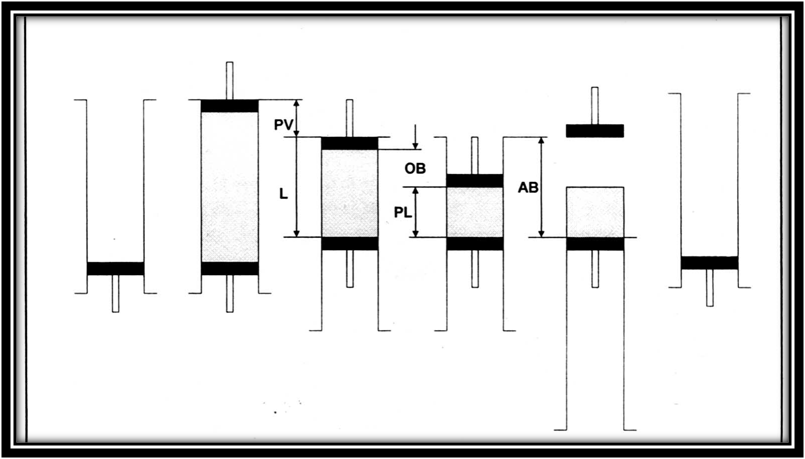

1. Precyzyjne formowanie

Precyzyjne tłoczenie powinno mieć nie tylko dobry sprzęt, ale również dobre oprogramowanie. W szczególności konieczne jest posiadanie: prasy o wysokiej precyzji (prasa TPA), matrycy o wysokiej precyzji, mieszanki o wysokiej wydajności, dokładnych parametrów procesu prasowania i innych podstawowych warunków

Precyzyjne tłoczenie obejmuje: cykl tłoczenia, parametry procesu tłoczenia maszyny i standardy obliczeniowe, dobór mieszanki, dobór matryc, dobór łodzi, jakość tłoczenia, a także obróbkę materiałów zwrotnych itp.

Diagram procesu prasowania ↓↓↓

2. Formowanie przez wytłaczanie

Formowanie wytłaczające polega na umieszczeniu mieszanki w cylindrze wytłaczającym po uplastycznieniu, a następnie zainstalowaniu matryc na jednym końcu cylindra wytłaczającego z pożądanymi otworami na powierzchni tych matryc. Wytłaczarka jest włożona na drugim końcu cylindra ekstrudera. Ciśnienie wytłaczarki jest przekazywane przez wytłaczarkę do mieszanki, która przechodzi przez otwór matrycy i staje się ukształtowanym produktem.

Jego zalety to: długość produktu nie jest ogólnie ograniczona, a gęstość wzdłużna jest bardziej jednorodna. Tymczasem zwykle ma silną ciągłość produkcji, wysoką wydajność przy prostym wyposażeniu i wygodną obsługę.

3. Prasowanie izostatyczne na zimno

Zimne ciśnienie izostatyczne jest oparte na zasadzie PASCAL; sprasowany proszek jest zamykany w elastycznej formie o określonym kształcie i rozmiarze, a następnie umieszczany w zamkniętym pojemniku wysokociśnieniowym. Ciekłe medium jest wprowadzane do pojemnika przez pompę wysokociśnieniową, a medium wywiera nacisk równomiernie na każdą powierzchnię elastycznej formy. Proszek w elastycznej formie jest również poddawany równemu ciśnieniu we wszystkich kierunkach, a jego kształt jest proporcjonalnie zmniejszany po zainstalowaniu, tak że proszek jest zagęszczany w zwarty półwyrób o określonym kształcie, rozmiarze i wystarczającej wytrzymałości.

Spiekanie

Spiekanie jest ostatnim ważnym procesem w produkcji węglika spiekanego. Celem spiekania jest zmiana porowatej wypraski proszkowej w stop o określonej strukturze i właściwościach. Proces spiekania stopów twardych jest bardziej złożony ze względu na przemiany fizyczne i reakcje chemiczne, ale przede wszystkim ze względu na proces fizyczny, taki jak zagęszczanie ciała spiekanego, wzrost ziaren węglików, zmiana składu fazy wiążącej i tworzenie się struktury stopu.

Cały proces spiekania można z grubsza podzielić na cztery etapy:

Etap wstępnego wypalania wosku (

Etap spiekania w fazie stałej (800 ℃ - temperatura eutektyczna)

Etap spiekania w fazie ciekłej (temperatura eutektyki - temperatura spiekania)

Etap chłodzenia (temperatura spiekania - temperatura pokojowa)

Jeśli jesteś zainteresowany produktami z węglika wolframu i chcesz uzyskać więcej informacji i szczegółów, możesz SKONTAKTOWAĆ SIĘ Z NAMI telefonicznie lub pocztą po lewej stronie, lub WYŚLIJ NAM MAIL na dole tej strony.