سیمنٹڈ کاربائیڈ سلاخوں کی تشکیل کی تین اقسام

تشکیل کی تین اقسامسیمنٹڈ کاربائیڈ راڈز

سخت مصر دات کی تیاری میں تشکیل سب سے زیادہ قابل عمل عمل ہے، اور یہ سخت الائے خالی جگہوں کی درستگی اور ظاہری معیار کو یقینی بنانے کا کلیدی عمل ہے۔ یہ مطلوبہ شکل کے ساتھ ایک خالی میں پاؤڈر کو کمپیکٹ کرنے کا عمل ہے۔ اس کی بنیادی ضروریات ایک خاص طاقت اور مخصوص سائز کا ہونا ہے۔

1. صحت سے متعلق مولڈنگ

پریسجن پریسنگ میں نہ صرف اچھا ہارڈ ویئر ہونا چاہیے بلکہ اچھا سافٹ ویئر بھی ہونا چاہیے۔ خاص طور پر، اس کا ہونا ضروری ہے: ہائی پریسجن پریس (TPA پریس)، ہائی پریزین ڈائی، ہائی پرفارمنس مکسچر، درست دبانے کے عمل کے پیرامیٹرز اور دیگر بنیادی شرائط

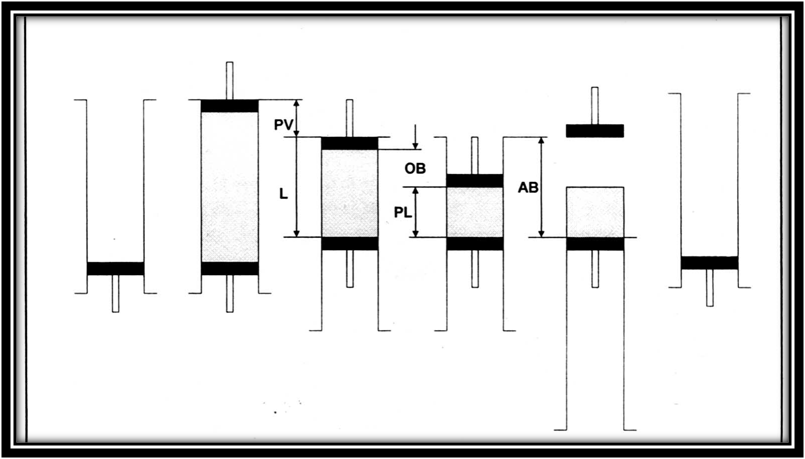

پریسجن پریسنگ میں شامل ہیں: پریسنگ سائیکل، پریسنگ پروسیس پیرامیٹر مشین اور حساب کے معیارات، مکسچر سلیکشن، پریسنگ ڈائز سلیکشن، بوٹس سلیکشن، اور پریسنگ کوالٹی، نیز ریٹرن میٹریل پروسیسنگ وغیرہ۔

دبانے کا عمل ڈایاگرام↓↓↓

2. اخراج کی تشکیل

اخراج مولڈنگ پلاسٹکائزنگ ٹریٹمنٹ کے بعد مکسچر کو ایکسٹروشن سلنڈر میں ڈال رہا ہے، پھر ڈیز کو انسٹال کرنا ایکسٹروشن سلنڈر کے ایک سرے پر ڈیز کی سطح پر مطلوبہ سوراخ کے ساتھ ہے۔ ایکسٹروڈر سلنڈر کے دوسرے سرے پر ڈالا جاتا ہے۔ ایکسٹروڈر کے دباؤ کو ایکسٹروڈر کے ذریعے مکسچر تک پہنچایا جاتا ہے، جو ڈائی ہول سے گزرتا ہے اور ایک شکل کی مصنوعات بن جاتا ہے۔

اس کے فوائد ہیں: مصنوعات کی لمبائی عام طور پر محدود نہیں ہے، اور طول بلد کثافت زیادہ یکساں ہے۔ دریں اثنا، یہ عام طور پر مضبوط پیداوار تسلسل، سادہ سامان اور آسان آپریشن کے ساتھ اعلی کارکردگی ہے.

3. کولڈ آئسوسٹیٹک دبانے

کولڈ آئسوسٹیٹک پریشر PASCAL کے اصول پر مبنی ہے۔ دبائے ہوئے پاؤڈر کو ایک مخصوص شکل اور سائز کے ساتھ لچکدار سانچے میں بند کیا جاتا ہے، اور پھر بند ہائی پریشر کنٹینر میں رکھا جاتا ہے۔ مائع میڈیم کو ہائی پریشر پمپ کے ذریعے کنٹینر میں لے جایا جاتا ہے، اور میڈیم لچکدار سانچے کی ہر سطح پر یکساں طور پر دباؤ ڈالتا ہے۔ لچکدار سانچے میں پاؤڈر کو بھی تمام سمتوں میں برابر دباؤ کا نشانہ بنایا جاتا ہے اور جب اسے نصب کیا جاتا ہے تو اس کی شکل متناسب طور پر کم ہو جاتی ہے، تاکہ پاؤڈر کو ایک مخصوص شکل، سائز اور کافی طاقت کے ساتھ ایک کمپیکٹ خالی جگہ میں کمپیکٹ کیا جائے۔

سینٹرنگ

سیمنٹڈ کاربائیڈ کی تیاری میں سینٹرنگ آخری بڑا عمل ہے۔ sintering کا مقصد غیر محفوظ پاؤڈر کمپیکٹ کو مخصوص ساخت اور خصوصیات کے ساتھ مرکب میں تبدیل کرنا ہے۔ جسمانی تبدیلیوں اور کیمیائی رد عمل کی وجہ سے سخت کھوٹ کی سنٹرنگ زیادہ پیچیدہ ہے، لیکن بنیادی طور پر جسمانی عمل کی وجہ سے، جیسے سنٹرنگ باڈی ڈینسیفکیشن، کاربائیڈ اناج کی نشوونما، بانڈنگ فیز کمپوزیشن کی تبدیلی اور کھوٹ کی ساخت کی تشکیل۔

پورے sintering کے عمل کو تقریبا چار مراحل میں تقسیم کیا جا سکتا ہے:

ویکسنگ پری برننگ سٹیج (

ٹھوس فیز سنٹرنگ اسٹیج (800℃- eutectic درجہ حرارت)

مائع فیز sintering مرحلہ (eutectic درجہ حرارت - sintering درجہ حرارت)

ٹھنڈک کا مرحلہ (سینٹرنگ درجہ حرارت-کمرے کا درجہ حرارت)

اگر آپ ٹنگسٹن کاربائیڈ مصنوعات میں دلچسپی رکھتے ہیں اور مزید معلومات اور تفصیلات چاہتے ہیں، تو آپ ہم سے فون یا میل کے ذریعے بائیں طرف رابطہ کر سکتے ہیں، یا اس صفحہ کے نیچے ہمیں میل بھیج سکتے ہیں۔