نحوه تولید کاربید تنگستن

نحوه تولید کاربید تنگستن

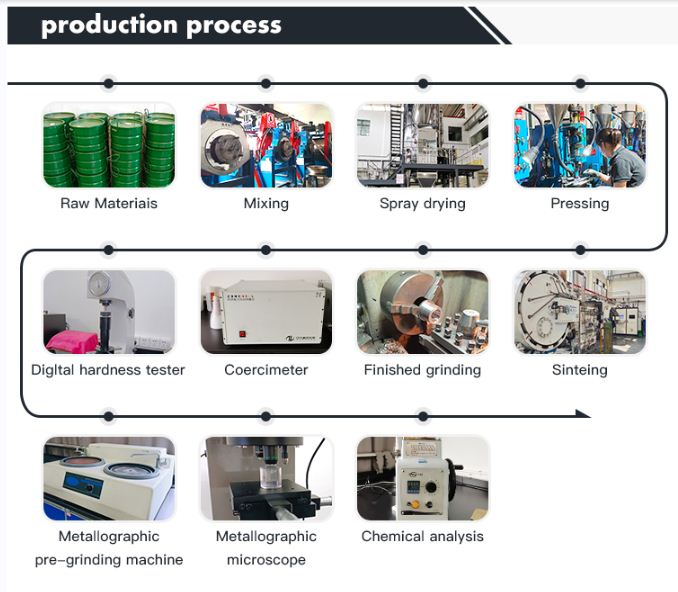

همه ما می دانیم که آلیاژهای کاربید از کاربید تنگستن ساخته می شوند، اما آیا راز نحوه تولید آن را می دانید؟ این قسمت ممکن است به شما پاسخ دهد. تولید کاربید سیمانی به این صورت است که پودر کاربید و پودر باند را به نسبت معینی مخلوط کرده و به اشکال مختلف تحت فشار قرار داده و سپس نیمه تف جوشی می کنند. دمای پخت 1300-1500 درجه سانتیگراد است.

هنگام ساخت کاربید سیمانی، پودر ماده خام انتخابی دارای اندازه ذرات بین 1 تا 2 میکرون است و خلوص آن بسیار بالا است. پودرهای مواد خام با توجه به نسبت ترکیب مشخص شده مخلوط می شوند، می تواند با توجه به نسبت های مختلف WC و پودر باند به درجه های مختلف برسد. سپس محیط را به آسیاب گلوله ای مرطوب اضافه می کنند تا آنها را به صورت مرطوب آسیاب کنند تا کاملا مخلوط و له شوند. پس از خشک شدن و الک کردن، ماده تشکیل دهنده را اضافه کرده و مخلوط را خشک و الک می کنیم. در مرحله بعد، هنگامی که مخلوط دانه بندی و فشرده می شود و نزدیک به نقطه ذوب فلز بایندر (1300-1500 درجه سانتیگراد) گرم می شود، فاز سخت شده و فلز بایندر یک آلیاژ یوتکتیک را تشکیل می دهند. پس از سرد شدن، یک کل جامد تشکیل می شود. سختی کاربید سیمانی به محتوای WC و اندازه دانه بستگی دارد، یعنی هر چه نسبت WC بیشتر و دانه ها ریزتر باشد، سختی بیشتر می شود. چقرمگی ابزار کاربید توسط فلز باند تعیین می شود. هر چه محتوای فلز پیوند بیشتر باشد، استحکام خمشی بیشتر است.

آیا فکر می کنید پس از خنک شدن محصول به طور کامل انجام شده است؟

پاسخ منفی است! پس از آن برای آزمایش های زیادی ارسال می شود. محصولات کاربید تنگستن می توانند تفاوت در خواص مکانیکی در اجزای شیمیایی، ساختارهای بافتی و فرآیند عملیات حرارتی را منعکس کنند. بنابراین، تست سختی به طور گسترده ای در بازرسی خواص کاربید استفاده می شود که می تواند بر صحت فرآیند عملیات حرارتی و تحقیق در مورد مواد جدید نظارت کند. تشخیص سختی کاربید تنگستن عمدتاً از یک سختی سنج Rockwell برای آزمایش مقادیر سختی HRA استفاده می کند. این تست دارای شکل قوی و سازگاری ابعادی قطعه تست با کارایی بالا است.

اگر به محصولات کاربید تنگستن علاقه مند هستید و اطلاعات و جزئیات بیشتری می خواهید، می توانید از طریق تلفن یا پست در سمت چپ با ما تماس بگیرید یا در پایین صفحه ایمیل برای ایالات متحده ارسال کنید.