تفاوت بین هاردفیسینگ و روکش فلزی چیست؟

"روکش سخت" و "پوشش" دو اصطلاحی هستند که اغلب به صورت مترادف استفاده می شوند، در واقع کاربردهای متفاوتی دارند. هاردفیسینگ یک فرآیند جوشکاری است که از یک سطح با سایش بالا برای افزودن محافظت و افزایش طول عمر جسم استفاده می کند. مواد معمولاً جوش داده می شوند. حاوی کاربید است و در بیشتر موارد، این کاربید سیمانی است. به نظر می رسد دسته ای از مهره های جوش در کنار هم قرار گرفته اند.

روکش فلزی استفاده از یک فلز غیر مشابه بر روی سطح فلز دیگر است. روکش معمولاً از مواد روکشی استفاده میکند که مشابه مواد پایه است، اما در بسیاری از موارد از مواد متفاوتی استفاده میکند تا خاصیت مفیدی به آن بخش از جزء بدهد، مانند سختی بالا، مقاومت در برابر خوردگی، یا فقط برای انجام یک عملکرد بازسازی. مانند روکش فلزی، هاردفیس لیزری را نمی توان ماشین کاری کرد و باید آسیاب شود.

هاردفیسینگ VS. فرآیند روکش فلزی

با این حال سختافزار و روکشکاری فرآیندهای پوشش سطحی هستند که از نظر ویژگیهای مواد متفاوت هستند و نیازهای متفاوتی را برآورده میکنند، هر دوی آنها را میتوان با استفاده از فرآیندهای مشابه به دست آورد:

• لیزرها

• اسپری حرارتی

• جوش قوس الکتریکی با هسته شار یا FCAW

• جوشکاری با قوس انتقال پلاسما [PTA]

انتخاب بین سختافزار و روکش به ویژگیهایی بستگی دارد که میخواهید ارائه دهید، مواد درگیر و درک محیطی که سطح نیز در معرض آن قرار میگیرد. در سختافزار، رسوبات سنگین و مقاوم در برابر سایش کاربید/فلز را میتوان با لیزر، پاشش حرارتی، فیوز اسپری یا جوشکاری اعمال کرد. پاشش حرارتی برای اقلام حساس به اعوجاج حرارتی بهترین است، برخلاف فیوز اسپری که نیاز به پاشش شعله و همجوشی با مشعل دارد. اسپری حرارتی یک فرآیند جوشکاری نیست. بنابراین، استحکام باند در مقایسه با روکش جوش داده شده یا لحیم کاری بسیار کم است. از سختی جوش سنتی می توان برای اعمال یک لایه بسیار ضخیم (تا 10 میلی متر) از مواد مقاوم در برابر سایش استفاده کرد. لیزر سختی نسبت به سایر فرآیندها در درجه اول به این دلیل است که یک فرآیند جوشکاری است که حرارت کمتر، رقت کمتر و انحلال کمتر کاربید دارد. همه اینها توانایی دستیابی به پوشش های سخت بسیار نازک را فراهم می کند.

روکش فلزی یک فرآیند پوشش جوش است که سطحی کاملاً جدید را ایجاد می کند که می تواند با انواع زیادی از مواد روکش در اشکال مختلف مانند پودر، سیم یا سیم هسته ای استفاده شود. علاوه بر این، فرآیندهای پوشش سنتی را می توان همانطور که در بالا ذکر شد استفاده کرد. درست مانند لیزر سختافزار، روکش لیزری مزایایی نسبت به سایر فرآیندها دارد، عمدتاً به این دلیل که فرآیند جوشکاری است که گرمای کمتری دارد و رقت کمتری دارد. همه اینها امکان دستیابی به روکش های بسیار نازک را فراهم می کند.

سختی و روکش لیزری تقریباً در هر بازار صنعتی با کاربردهایی مانند:

• نفت و گاز

• خودرو

• تجهیزات ساخت و ساز

• کشاورزی

• معدن

• نظامی

• تولید انرژی

• تعمیر و نوسازی ابزار، تیغههای توربین و موتورها

لیزر سخت و روکش لیزری هر دو مزایای اعوجاج حرارتی کم، بهره وری بالا و مقرون به صرفه بودن را ارائه می دهند.

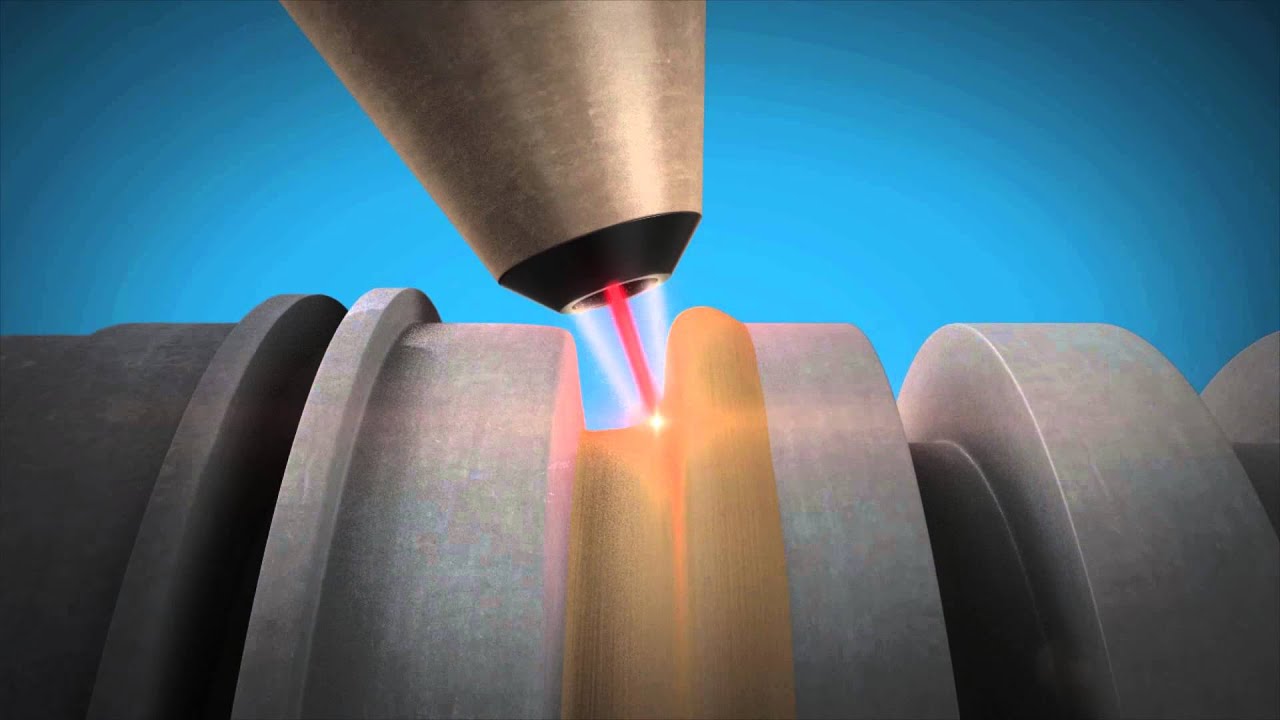

لیزر در فرآیندهای هاردفیکینگ و روکش فلزی

استفاده از لیزر بهعنوان منبع گرما در سختافزار و روکشکاری، دقت و کمترین میزان رقت شیمیایی را برای جوش دادن دو ماده فراهم میکند. این روشی مقرون به صرفه برای استفاده از مواد زیرلایه ارزانتر با استفاده از روکش جوش فراهم میکند که مقاومت در برابر خوردگی، اکسیداسیون، سایش و دما را فراهم میکند. نرخ بالای تولید که با آن می توان محصولات را تکمیل کرد همراه با مزایای هزینه مواد، روکش لیزری و هاردفیسینگ را به انتخابی محبوب برای بسیاری از صنایع تبدیل کرده است.