Processus de production et processus de formation de la tige de carbure cémenté

Processus de production et processus de formation de la tige de carbure cémenté

Les barres en carbure cémenté sont des tiges rondes en carbure cémenté. Le carbure cémenté est un matériau composite composé d'un composé métallique réfractaire (phase dure) et d'un métal liant (phase liante) obtenu par métallurgie des poudres.

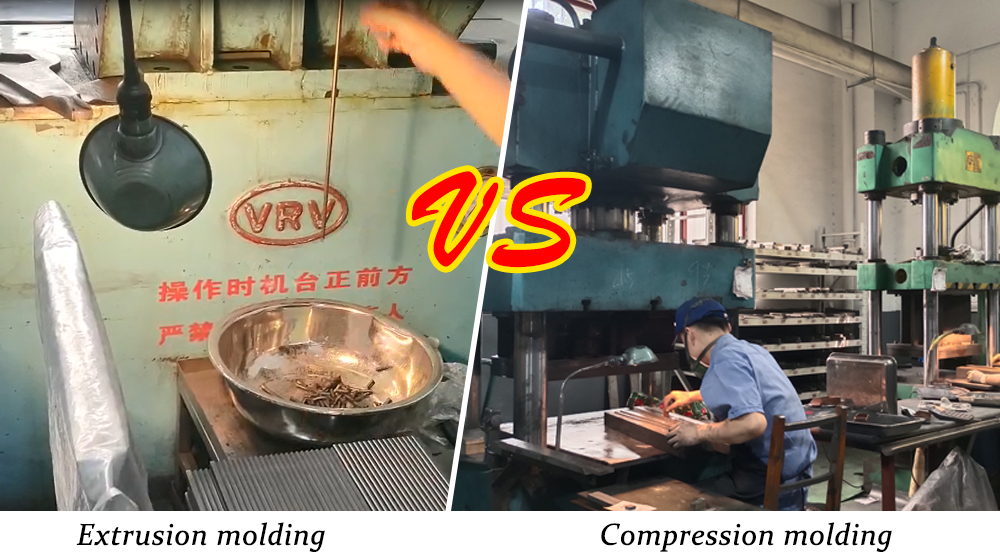

Il existe deux méthodes de formage pour les tiges rondes en carbure cémenté. Une méthode est le formage par extrusion, qui est un moyen approprié pour produire de longues tiges rondes. Ce type de tiges en carbure cémenté peut être coupé à la longueur souhaitée par l'utilisateur pendant le processus d'extrusion. Cependant, la longueur totale ne peut pas dépasser 350 mm. L'autre est le moulage par compression, qui est une méthode appropriée pour la production de barres courtes. Comme son nom l'indique, la poudre de carbure cémenté est pressée dans un moule.

Le matériau en alliage est composé de métal réfractaire et d'un métal de liaison par un procédé de métallurgie des poudres. Le carbure cémenté possède une série d'excellentes propriétés telles qu'une dureté élevée, une résistance à l'usure, une bonne résistance et ténacité, une résistance à la chaleur et une résistance à la corrosion. en particulier sa dureté et sa résistance à l'usure élevées, qui restent inchangées même à une température de 500 °C, et ont toujours une dureté élevée à 1000 °C. Le carbure est largement utilisé comme matériau d'outil, tel que les outils de tournage, les fraises, les raboteuses, les perceuses, les outils d'alésage, etc. pour couper la fonte, les métaux non ferreux, les plastiques, les fibres chimiques, le graphite, le verre, la pierre et l'acier ordinaire, et peut également être utilisé pour couper le broyage humide de matériaux difficiles à traiter tels que l'acier résistant à la chaleur, l'acier inoxydable, l'acier à haute teneur en manganèse, l'acier à outils (broyeur à boulets, armoire de séchage, mélangeur de type Z, granulateur) --- pressage (avec presse hydraulique à pression latérale ou extrudeuse)-- - Frittage (four de dégraissage, four intégré ou four basse pression HIP)

Les matières premières sont broyées par voie humide, séchées, mélangées à de la colle après dosage, puis séchées et détensionnées après avoir été moulées ou extrudées, et l'ébauche finale en alliage est formée par dégraissage et frittage.

L'inconvénient de la production d'extrusion de barres rondes est que le cycle de production est long. L'extrusion de barres rondes de petit diamètre en dessous de 3 mm, en coupant les deux extrémités, gaspillera une certaine quantité de matériau. Plus la longueur de la barre ronde de petit diamètre en carbure cémenté est longue, plus la rectitude de l'ébauche est mauvaise. Bien entendu, les problèmes de rectitude et d'arrondi peuvent être améliorés par une rectification cylindrique dans une étape ultérieure.

L'autre est le moulage par compression, qui est utilisé pour produire des barres courtes. Comme son nom l'indique, il y a un moule qui presse la poudre de carbure cémenté. L'avantage de cette méthode de formation de barres en carbure cémenté : elle peut être formée en une seule fois et réduit les déchets. Simplifiez le processus de coupe du fil et économisez le cycle de matière sèche de la méthode d'extrusion. Le délai raccourci ci-dessus peut faire gagner 7 à 10 jours aux clients.

Au sens strict, le pressage isostatique appartient également au moulage. Le pressage isostatique est la méthode de formage la plus idéale pour produire de grandes et longues barres rondes en carbure. Grâce à l'étanchéité des pistons supérieur et inférieur, la pompe à pression injecte le milieu liquide entre le cylindre haute pression et le caoutchouc sous pression, et la pression est transmise à travers le caoutchouc sous pression pour rendre la poudre de carbure cémenté moulée à la presse.

Si vous êtes intéressé par les produits en carbure de tungstène et souhaitez plus d'informations et de détails, vous pouvez NOUS CONTACTER par téléphone ou par courrier à gauche, ou NOUS ENVOYER UN COURRIER en bas de la page.