Unha introdución do revestimento duro e os seus materiais de carburo

Unha introdución do revestimento duro e os seus materiais de carburo

Nos últimos anos, o revestimento duro converteuse nun problema de intenso desenvolvemento relacionado coas aplicacións resistentes ao desgaste. O revestimento duro, tamén coñecido como "superficie dura", é a aplicación de metais de soldadura resistentes ao desgaste ou acumulación á superficie dunha peza mediante soldadura ou unión para resistir a abrasión, corrosión, alta temperatura ou impacto. É a deposición de revestimentos grosos de materiais duros e resistentes ao desgaste sobre unha superficie de compoñente desgastada ou nova que está suxeita ao desgaste durante o servizo. Os procesos de pulverización térmica, pulverización-fusible e soldadura úsanse xeralmente para aplicar a capa de revestimento duro. Tal aliaxe pódese depositar na superficie, nun bordo ou simplemente na punta dunha peza suxeita a desgaste. Os depósitos de soldadura poden funcionalizar superficies e recuperar compoñentes prolongando a súa vida útil. A soldadura é unha tecnoloxía clave para cumprir estes requisitos e para aplicar aliaxes de revestimento duro. Os compoñentes básicos, como as trituradoras, están expostos a un gran desgaste e requiren medidas eficaces de protección da superficie para evitar tempos de inactividade custosos e reducir os custos das pezas de reposto caras. Este proceso foi adoptado en moitas industrias como o cemento, a minería, o aceiro, a petroquímica, a enerxía, a cana de azucre e a alimentación.

O carburo de volframio é un dos materiais máis duros dispoñibles para uso industrial. Non pode ser derretido por ningunha chama de baixa temperatura ordinaria. Tamén é bastante fráxil. Para propósitos de revestimento duro, tritúrase e aplícase xunto cun metal "aglutinante". As partículas de carburo de tungsteno adoitan estar encerradas nunha varilla de tubo de aceiro.

ZZBETTER ten varios materiais de soldadura de revestimento duro como os seguintes:

1.Insertos de desgaste de carburo de tungsteno:

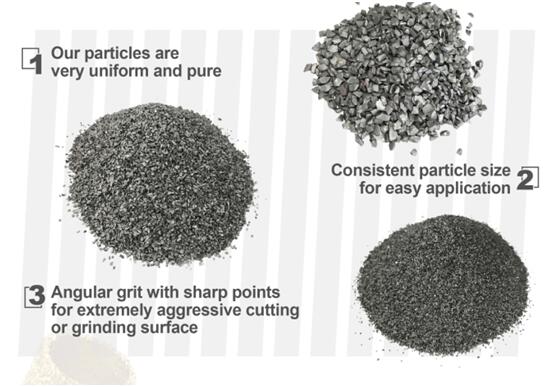

2.Granos de carburo de tungsteno:A granxa de carburo de tungsteno proporciona protección contra o desgaste de longa duración en áreas de alto desgaste abrasivo. Utilízase para protexer pezas custosas como láminas de bulldozer, dentes de balde, moenda de madeira, martelos, dentes de zanxa e unha gran variedade de outros compoñentes consumibles. A granxa de carburo de tungsteno é un medio eficiente para protexer a maquinaria e as pezas da maquinaria, proporcionando un aumento significativo na lonxevidade desas pezas. Isto diminúe o tempo de inactividade e reduce o custo das pezas sen protección.

3.Varillas compostas con insercións de carburo: Estas varillas compostas de alto rendemento usan as nosas insercións de carburo que lle proporcionan bordos cortantes afiados e agresivos e a robustez necesaria en áreas cruciais da súa ferramenta de fresado.

4.Barras compostas de carburo de níquel: As varillas compostas de carburo de níquel foron o revestimento duro e a reparación de brocas de corte fixos e utilízanse como protección contra o desgaste de estabilizadores e escariadores na industria do petróleo e do gas. Os grandes gránulos de carburo de tungsteno proporcionan resistencia á abrasión mentres que os gránulos máis finos protexen a matriz do desgaste e da erosión. A matriz de níquel proporciona resistencia á corrosión a altas temperaturas, protexendo o corpo da broca e permitindo a renovación da fresa e a reutilización da cabeza de broca.

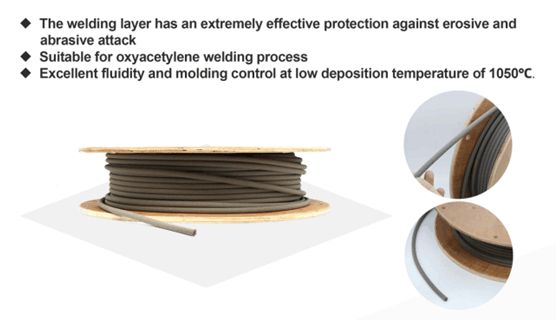

5.Corda de soldadura flexible: A corda de soldadura flexible está feita de carburo de volframio fundido, carburo de tungsteno fundido esférico ou unha mestura dos dous como fase dura, po de aliaxe de níquel autofluxante para a fase de unión, segundo unha determinada proporción de unión mixta, moldaxe por extrusión, secado, e despois fabricado no fío de níquel.

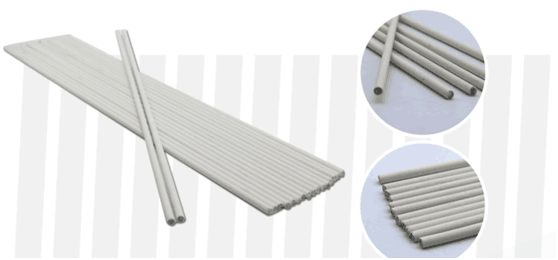

6.Varillas de estaño de níquel prata: As varillas de estaño de níquel prata son varillas de oxiacetileno de uso xeral para soldar varios metais férreos e non férreos, como o aceiro, o ferro fundido, o ferro maleable e algunhas aliaxes de níquel. Utilízanse habitualmente para soldar por fusión de aliaxes de latón, bronce e cobre, así como para construír superficies desgastadas.

7.Po de carburo de tungsteno fundido: O po de carburo de tungsteno fundido, comunmente denominado W2C, é un material extremadamente duro que se usa nunha variedade de aplicacións. Cunha estrutura eutéctica, alto punto de fusión e dureza, que pode axudar na protección contra o desgaste e as propiedades de resistencia ao desgaste. O material está fabricadoa partir dunha mestura de carbono, volframio e po de carburo de volframio e é de cor prata/gris cunha forma de partículas de bloques nítidas.

8.Varillas de soldadura de pellets de carburo de tungsteno: En comparación co po de carburo de volframio fundido, os pellets de carburo de tungsteno teñen unha mellor resistencia ao impacto e ao desgaste. Ten as características dunha soldadura única sen soldar por refluxo. Os pellets son esféricos; o coeficiente de fricción é pequeno, o que pode reducir o desgaste da carcasa e rendible.

P: Vale a pena o revestimento duro?

O revestimento duro pódese realizar mediante unha variedade de procesos, tanto nunha tenda como no campo, polo que é moi versátil e rendible. Ademais, usar este proceso en pezas novas pode prolongar a vida útil ata un 300%. Aínda así, se usa pezas desgastadas de cara dura, pode aforrar ata un 75 % fronte ao custo de substitución.

Para concluír, o revestimento duro é o proceso máis versátil para mellorar a vida útil do compoñente desgastado; o revestimento duro é o proceso mellor elixido nestes días para reducir o custo da substitución; o revestimento duro reduce o tempo de inactividade porque as pezas duran máis e son necesarios menos paradas para substituílas; O revestimento duro pódese facer en calquera material de aceiro mediante unha gran variedade de procesos de soldadura.

Se estás interesado nos produtos de carburo de tungsteno e queres máis información e detalles, podes CONTACTAR CONNOSCO por teléfono ou correo electrónico á esquerda, ou ENVIARNOS UN CORREO ao final desta páxina.