Процес на производство и процес на формирање на цементиран карбид прачка

Процес на производство и процес на формирање на цементиран карбид прачка

Цементирани карбидни шипки се цементирани кружни шипки од карбид. Цементираниот карбид е композитен материјал составен од огноотпорно метално соединение (тврда фаза) и метал за врзување (фаза на сврзување) произведен од металургијата на прав.

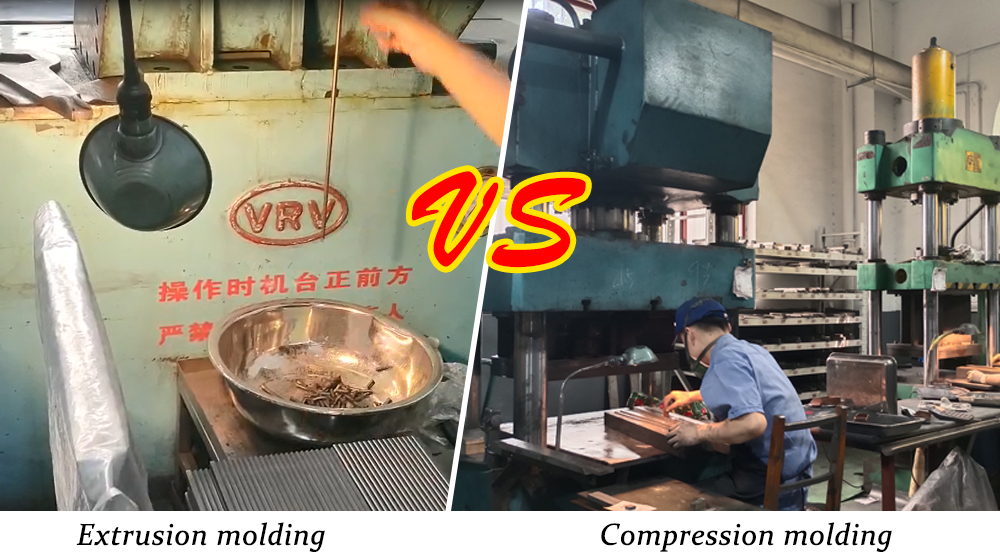

Постојат два методи на формирање за цементирани тркалезни прачки од карбид. Еден метод е формирање со истиснување, што е соодветен начин за производство на долги тркалезни прачки. Овој вид цементирани карбидни прачки може да се исечат на која било должина што корисникот ја сака за време на процесот на истиснување. Сепак, вкупната должина не може да надмине 350 mm. Другото е обликување со компресија, што е соодветен метод за производство на кратки шипки. Како што имплицира името, цементираниот карбид во прав се пресува во калап.

Легурниот материјал е направен од огноотпорен метал и метал за врзување преку процес на металургија на прав. Цементираниот карбид има низа одлични својства како што се висока цврстина, отпорност на абење, добра цврстина и цврстина, отпорност на топлина и отпорност на корозија. особено неговата висока цврстина и отпорност на абење, која останува непроменета дури и на температура од 500 °C, а сепак има висока цврстина на 1000 °C. Карбидот е широко користен како материјал за алат, како што се алати за вртење, фреза, рендери, дупчалки, здодевни алатки итн. за сечење леано железо, обоени метали, пластика, хемиски влакна, графит, стакло, камен и обичен челик, а може да се користи и за сечење Влажно мелење на тешко обработувачки материјали како челик отпорен на топлина, нерѓосувачки челик, челик со висока содржина на манган, челик за алат (топчеста мелница, кабинет за сушење, мешалка од тип Z, гранулатор) --- притискање (со хидраулична преса или екструдер под страничен притисок)-- - Синтерување (печка за одмастување, интегрирана печка или HIP печка со низок притисок)

Суровините се мелат на влажно, се сушат, се мешаат со лепак по пропорционирањето, потоа се сушат и се ослободуваат од стрес откако ќе се обликуваат или екструдираат, а конечната легура се формира со одмастување и синтерување.

Недостаток на производството со истиснување на тркалезни шипки е тоа што производниот циклус е долг. Истиснувањето на тркалезни шипки со мал дијаметар под 3мм, отсекувањето на двата краја ќе потроши одредена количина на материјал. Колку е подолга должината на тркалезната лента од цементиран карбид со мал дијаметар, толку е полоша исправноста на празното. Се разбира, проблемите со исправноста и заобленоста може да се подобрат со цилиндрично мелење во подоцнежната фаза.

Другото е обликување со компресија, кое се користи за производство на кратки шипки. Како што имплицира името, постои калап што го притиска цементираниот карбид во прав. Предноста на овој метод на формирање на цементирани карбидни шипки: може да се формира одеднаш и да го намали отпадот. Поедноставете го процесот на сечење жици и зачувајте го циклусот на сув материјал од методот на истиснување. Горенаведеното скратено време може да заштеди 7-10 дена за клиентите.

Строго кажано, изостатското пресување, исто така, припаѓа на обликувањето. Изостатското пресување е најидеалниот метод за формирање за производство на големи и долги карбидни тркалезни шипки. Преку запечатувањето на горните и долните клипови, пумпата под притисок ја инјектира течната средина помеѓу цилиндерот под висок притисок и гумата под притисок, а притисокот се пренесува преку гумата под притисок за да се направи цементиран карбид во прав обликуван со преса.

Ако сте заинтересирани за производи од волфрам карбид и сакате повеќе информации и детали, можете да НИ КОНТАКТИРАТЕ по телефон или пошта лево или да НИ ИСПРАТЕТЕ ПОШТА на дното на страницата.