സിമന്റഡ് കാർബൈഡ് വടിയുടെ നിർമ്മാണ പ്രക്രിയയും രൂപീകരണ പ്രക്രിയയും

സിമന്റഡ് കാർബൈഡ് വടിയുടെ നിർമ്മാണ പ്രക്രിയയും രൂപീകരണ പ്രക്രിയയും

സിമന്റഡ് കാർബൈഡ് ബാറുകൾ സിമന്റ് കാർബൈഡ് റൗണ്ട് വടികളാണ്. സിമന്റഡ് കാർബൈഡ് ഒരു റിഫ്രാക്റ്ററി മെറ്റൽ സംയുക്തവും (ഹാർഡ് ഫേസ്) പൊടി മെറ്റലർജി നിർമ്മിക്കുന്ന ഒരു ബോണ്ടിംഗ് ലോഹവും (ബോണ്ടിംഗ് ഘട്ടം) ചേർന്ന ഒരു സംയോജിത വസ്തുവാണ്.

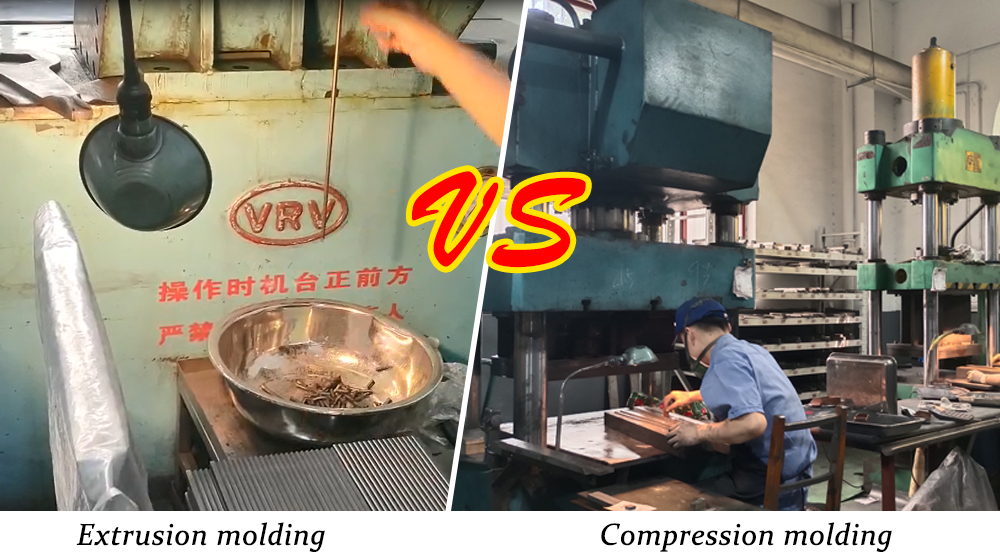

സിമന്റ് കാർബൈഡ് റൗണ്ട് വടികൾക്കായി രണ്ട് രൂപീകരണ രീതികളുണ്ട്. ഒരു രീതി എക്സ്ട്രൂഷൻ ഫോമിംഗ് ആണ്, ഇത് നീളമുള്ള വൃത്താകൃതിയിലുള്ള തണ്ടുകൾ ഉത്പാദിപ്പിക്കുന്നതിനുള്ള അനുയോജ്യമായ മാർഗമാണ്. എക്സ്ട്രൂഷൻ പ്രക്രിയയിൽ ഉപയോക്താവ് ആഗ്രഹിക്കുന്ന ഏത് നീളത്തിലും ഇത്തരത്തിലുള്ള സിമന്റ് കാർബൈഡ് തണ്ടുകൾ മുറിക്കാൻ കഴിയും. എന്നിരുന്നാലും, മൊത്തത്തിലുള്ള നീളം 350 മില്ലിമീറ്ററിൽ കൂടരുത്. മറ്റൊന്ന് കംപ്രഷൻ മോൾഡിംഗ് ആണ്, ഇത് ഷോർട്ട് ബാർ നിർമ്മാണത്തിന് അനുയോജ്യമായ രീതിയാണ്. പേര് സൂചിപ്പിക്കുന്നത് പോലെ, സിമന്റ് കാർബൈഡ് പൊടി ഒരു അച്ചിൽ അമർത്തിയിരിക്കുന്നു.

അലോയ് മെറ്റീരിയൽ ഒരു പൊടി മെറ്റലർജി പ്രക്രിയയിലൂടെ റിഫ്രാക്ടറി ലോഹവും ബോണ്ടിംഗ് ലോഹവും കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ഉയർന്ന കാഠിന്യം, ധരിക്കുന്ന പ്രതിരോധം, നല്ല ശക്തിയും കാഠിന്യവും, താപ പ്രതിരോധം, നാശന പ്രതിരോധം തുടങ്ങിയ മികച്ച ഗുണങ്ങളുടെ ഒരു പരമ്പര സിമന്റഡ് കാർബൈഡിനുണ്ട്. പ്രത്യേകിച്ച് അതിന്റെ ഉയർന്ന കാഠിന്യവും ധരിക്കുന്ന പ്രതിരോധവും, അത് 500 ° C താപനിലയിൽ പോലും മാറ്റമില്ലാതെ തുടരുന്നു, ഇപ്പോഴും 1000 ° C വരെ ഉയർന്ന കാഠിന്യം ഉണ്ട്. കാസ്റ്റ് ഇരുമ്പ്, നോൺ-ഫെറസ് ലോഹങ്ങൾ, പ്ലാസ്റ്റിക്കുകൾ, കെമിക്കൽ നാരുകൾ, ഗ്രാഫൈറ്റ്, ഗ്ലാസ്, കല്ല്, സാധാരണ ഉരുക്ക് എന്നിവ മുറിക്കുന്നതിന് ടേണിംഗ് ടൂളുകൾ, മില്ലിംഗ് കട്ടറുകൾ, പ്ലാനറുകൾ, ഡ്രില്ലുകൾ, ബോറിംഗ് ടൂളുകൾ തുടങ്ങിയ ടൂൾ മെറ്റീരിയലായി കാർബൈഡ് വ്യാപകമായി ഉപയോഗിക്കുന്നു. കൂടാതെ ചൂട് പ്രതിരോധശേഷിയുള്ള സ്റ്റീൽ, സ്റ്റെയിൻലെസ്സ് സ്റ്റീൽ, ഉയർന്ന മാംഗനീസ് സ്റ്റീൽ, ടൂൾ സ്റ്റീൽ (ബോൾ മിൽ, ഡ്രൈയിംഗ് കാബിനറ്റ്, ഇസഡ്-ടൈപ്പ് മിക്സർ, ഗ്രാനുലേറ്റർ) ---പ്രെസ്സ് ചെയ്യാൻ ബുദ്ധിമുട്ടുള്ള സാമഗ്രികളുടെ വെറ്റ് ഗ്രൈൻഡിംഗിനും ഉപയോഗിക്കാം. (സൈഡ്-പ്രഷർ ഹൈഡ്രോളിക് പ്രസ്സ് അല്ലെങ്കിൽ എക്സ്ട്രൂഡർ ഉപയോഗിച്ച്)-- - സിന്ററിംഗ് (ഡീഗ്രേസിംഗ് ഫർണസ്, ഇന്റഗ്രേറ്റഡ് ഫർണസ് അല്ലെങ്കിൽ HIP ലോ-പ്രഷർ ഫർണസ്)

അസംസ്കൃത വസ്തുക്കൾ നനഞ്ഞതും, ഉണക്കിയതും, ആനുപാതികമായി പശയുമായി കലർത്തി, വാർത്തെടുക്കുകയോ പുറത്തെടുക്കുകയോ ചെയ്ത ശേഷം ഉണക്കി സമ്മർദ്ദം ഒഴിവാക്കുന്നു, കൂടാതെ അവസാന അലോയ് ബ്ലാങ്ക് ഡീഗ്രേസിംഗ്, സിന്ററിംഗ് എന്നിവയിലൂടെ രൂപം കൊള്ളുന്നു.

റൗണ്ട് ബാർ എക്സ്ട്രൂഷൻ ഉൽപാദനത്തിന്റെ പോരായ്മ, ഉൽപ്പാദന ചക്രം ദൈർഘ്യമേറിയതാണ്. 3 മില്ലീമീറ്ററിൽ താഴെയുള്ള ചെറിയ വ്യാസമുള്ള വൃത്താകൃതിയിലുള്ള ബാറുകൾ പുറത്തെടുക്കുന്നത്, രണ്ടറ്റവും മുറിച്ചുമാറ്റുന്നത് ഒരു നിശ്ചിത അളവ് മെറ്റീരിയൽ പാഴാക്കും. സിമന്റ് കാർബൈഡിന്റെ ചെറിയ വ്യാസമുള്ള വൃത്താകൃതിയിലുള്ള ബാറിന്റെ നീളം കൂടുന്തോറും ബ്ലാങ്കിന്റെ നേരായത് മോശമാണ്. തീർച്ചയായും, നേരായതും വൃത്താകൃതിയിലുള്ളതുമായ പ്രശ്നങ്ങൾ പിന്നീടുള്ള ഘട്ടത്തിൽ സിലിണ്ടർ ഗ്രൈൻഡിംഗ് വഴി മെച്ചപ്പെടുത്താൻ കഴിയും.

മറ്റൊന്ന് കംപ്രഷൻ മോൾഡിംഗ് ആണ്, ഇത് ചെറിയ ബാറുകൾ നിർമ്മിക്കാൻ ഉപയോഗിക്കുന്നു. പേര് സൂചിപ്പിക്കുന്നത് പോലെ, സിമന്റ് കാർബൈഡ് പൊടി അമർത്തുന്ന ഒരു പൂപ്പൽ ഉണ്ട്. ഈ സിമന്റ് കാർബൈഡ് ബാർ രൂപീകരണ രീതിയുടെ പ്രയോജനം: ഇത് ഒരു സമയത്ത് രൂപപ്പെടുകയും മാലിന്യങ്ങൾ കുറയ്ക്കുകയും ചെയ്യാം. വയർ കട്ടിംഗ് പ്രക്രിയ ലളിതമാക്കുകയും എക്സ്ട്രൂഷൻ രീതിയുടെ ഡ്രൈ മെറ്റീരിയൽ സൈക്കിൾ സംരക്ഷിക്കുകയും ചെയ്യുക. മേൽപ്പറഞ്ഞ ചുരുക്കിയ സമയം ഉപഭോക്താക്കൾക്ക് 7-10 ദിവസം ലാഭിക്കാം.

കൃത്യമായി പറഞ്ഞാൽ, ഐസോസ്റ്റാറ്റിക് അമർത്തലും മോൾഡിംഗിൽ പെടുന്നു. വലുതും നീളമുള്ളതുമായ കാർബൈഡ് റൗണ്ട് ബാറുകൾ നിർമ്മിക്കുന്നതിനുള്ള ഏറ്റവും അനുയോജ്യമായ രൂപീകരണ രീതിയാണ് ഐസോസ്റ്റാറ്റിക് അമർത്തൽ. മുകളിലും താഴെയുമുള്ള പിസ്റ്റണുകളുടെ സീലിംഗിലൂടെ, പ്രഷർ പമ്പ് ഉയർന്ന മർദ്ദമുള്ള സിലിണ്ടറിനും മർദ്ദമുള്ള റബ്ബറിനും ഇടയിലുള്ള ദ്രാവക മാധ്യമത്തെ കുത്തിവയ്ക്കുകയും സിമന്റഡ് കാർബൈഡ് പൊടി പ്രസ്സ്-മോൾഡ് ആക്കുന്നതിന് സമ്മർദ്ദമുള്ള റബ്ബറിലൂടെ മർദ്ദം കൈമാറ്റം ചെയ്യുകയും ചെയ്യുന്നു.

നിങ്ങൾക്ക് ടങ്സ്റ്റൺ കാർബൈഡ് ഉൽപ്പന്നങ്ങളിൽ താൽപ്പര്യമുണ്ടെങ്കിൽ കൂടുതൽ വിവരങ്ങളും വിശദാംശങ്ങളും ആവശ്യമുണ്ടെങ്കിൽ, നിങ്ങൾക്ക് ഇടതുവശത്ത് ഫോണിലൂടെയോ മെയിൽ വഴിയോ ഞങ്ങളെ ബന്ധപ്പെടാം, അല്ലെങ്കിൽ പേജിന്റെ ചുവടെ ഞങ്ങൾക്ക് മെയിൽ അയയ്ക്കുക.