Apakah Perbezaan Antara Hardfacing Dan Cladding

"Menghadap keras" dan "melapisi" ialah dua istilah yang sering digunakan secara sinonim, sebenarnya ia adalah aplikasi yang berbeza. Muka keras ialah proses kimpalan yang menggunakan permukaan haus tinggi untuk menambah perlindungan dan memanjangkan hayat objek. Bahan yang dikimpal biasanya mengandungi karbida dan, dalam kebanyakan kes, ini adalah karbida bersimen. Ia kelihatan seperti sekumpulan manik kimpalan yang diletakkan bersebelahan.

Pelapisan ialah penggunaan logam yang berbeza pada permukaan logam lain. Pelapisan biasanya akan menggunakan bahan tindanan yang serupa dengan bahan asas tetapi dalam kebanyakan kes menggunakan bahan yang berbeza untuk memberikan sifat berfaedah kepada bahagian komponen itu sahaja, seperti kekerasan tinggi, rintangan kakisan atau hanya untuk memenuhi fungsi pembaikan. Seperti pelapisan, penghadang laser tidak boleh dimesin dan mesti dikisar.

Hardfacing VS. Proses pelapisan

Walau bagaimanapun hardfacing dan pelapisan adalah proses tindanan permukaan yang berbeza dalam ciri bahan yang memenuhi keperluan berbeza, kedua-duanya boleh dicapai menggunakan proses yang serupa:

• Laser

• Semburan haba

• Kimpalan arka teras fluks atau FCAW

• Kimpalan Arka Pemindahan Plasma [PTA].

Pilihan antara muka keras dan pelapisan bergantung kepada ciri yang ingin anda berikan, bahan yang terlibat dan pemahaman tentang persekitaran yang turut dikenakan permukaan. Dalam hardfacing, deposit karbida/logam yang berat dan tahan haus boleh digunakan dengan laser, penyemburan haba, fius semburan atau kimpalan. Penyemburan haba adalah yang terbaik untuk item yang sensitif kepada herotan haba, berbanding fius semburan yang memerlukan penyemburan api dan cantuman dengan obor. Semburan haba bukan proses kimpalan; oleh itu, kekuatan ikatan adalah sangat rendah berbanding dengan tindanan yang dikimpal atau dipateri. Kimpalan keras tradisional boleh digunakan untuk menggunakan lapisan yang sangat tebal (sehingga 10 mm) bahan tahan haus. Laser hardfacing mempunyai faedah berbanding proses lain terutamanya kerana ia adalah proses kimpalan yang mempunyai haba yang lebih rendah, pencairan yang lebih rendah dan kurang pembubaran karbida. Ini semua membolehkan keupayaan untuk mencapai tindanan muka keras yang sangat nipis.

Pelapisan ialah proses tindanan kimpal yang menghasilkan permukaan yang benar-benar baharu yang boleh digunakan dengan pelbagai jenis bahan tindanan dalam bentuk yang berbeza seperti serbuk, wayar atau wayar teras. Apatah lagi, proses tindanan tradisional boleh digunakan seperti yang disenaraikan di atas. Sama seperti laser hardfacing, pelapisan laser mempunyai kelebihan berbanding proses lain terutamanya kerana ia adalah proses kimpalan yang mempunyai haba yang lebih rendah dan pencairan yang lebih rendah. Ini semua membolehkan keupayaan untuk mencapai tindanan berpakaian sangat nipis.

Pelapis dan pelapisan laser digunakan dalam hampir setiap pasaran industri dengan aplikasi seperti:

• Minyak dan gas

• Automotif

• Peralatan pembinaan

• Pertanian

• Perlombongan

• Tentera

• Penjanaan tenaga

• Pembaikan dan baik pulih alatan, bilah turbin dan enjin

Lapisan keras laser dan pelapisan laser kedua-duanya memberikan kelebihan herotan haba yang kecil, produktiviti tinggi dan keberkesanan kos.

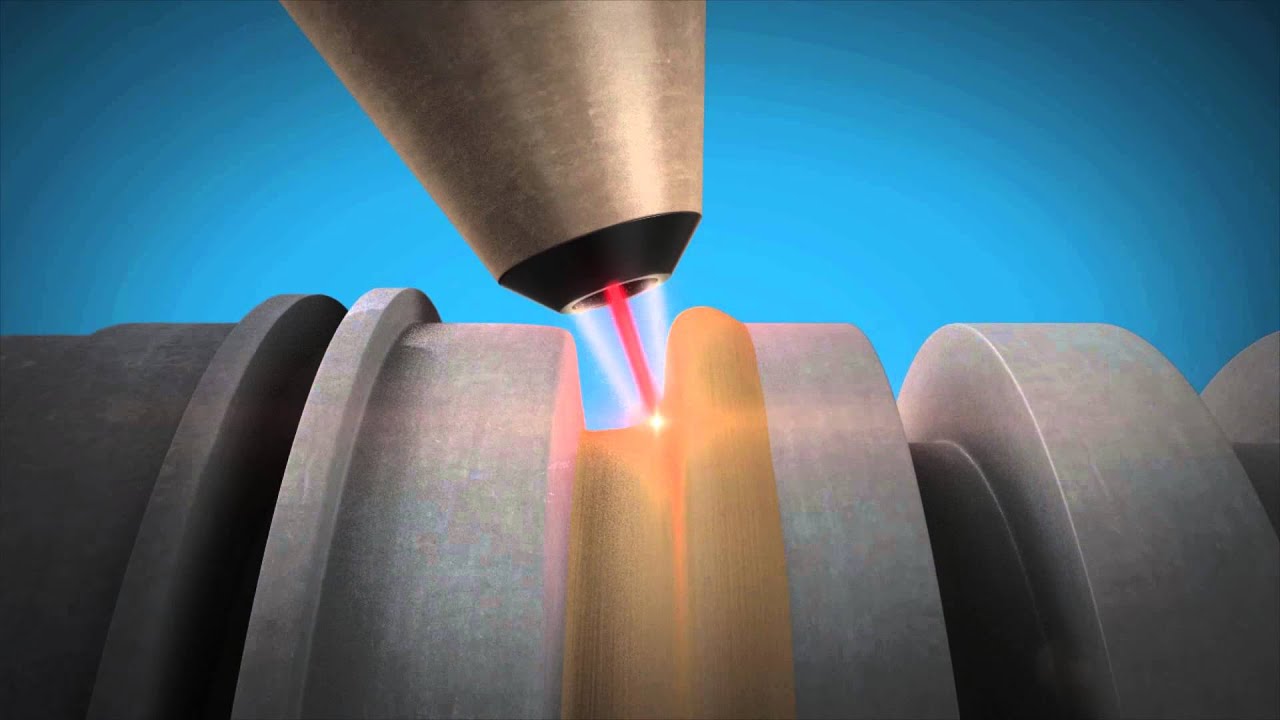

Laser Dalam Proses Hardfacing Dan Cladding

Menggunakan laser sebagai sumber haba dalam hardfacing dan pelapisan memberikan ketepatan dan jumlah pencairan kimia yang paling rendah untuk mengimpal dua bahan. Ia menyediakan cara yang kos efektif untuk menggunakan bahan substrat yang lebih murah dengan menggunakan tindanan kimpalan, yang memberikan rintangan kakisan, pengoksidaan, haus dan suhu. Kadar pengeluaran yang tinggi dengan mana produk boleh disiapkan digabungkan dengan kelebihan kos bahan menjadikan pelapisan laser dan muka keras pilihan popular untuk banyak industri.