Påføring av wolframkarbid

Påføring av wolframkarbid

Produkter laget av wolframkarbid foretrekkes fremfor andre sterke metaller for deres utrolige hardhet, ekstreme seighet, slitestyrke og store tetthet. Wolframkarbid er den vanligste industrielle bruken av wolfram i verden så langt. Det er ganske egnet for å lage mange typer maskinverktøy, så wolframkarbid kan finnes i mange forskjellige applikasjoner. Det mest avanserte og siste bruksområdet for wolframkarbid er bil-, romfarts-, medisinske, smykker-, olje- og mineralutforskning sammen med byggesektoren. Det er noen bruksområder for wolframkarbid i detalj er som følger.

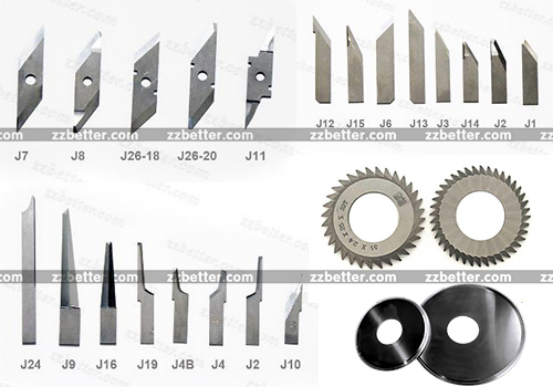

1. Cutters

Hardmetall finner et stort bruksområde i kutteren. Som vi alle vet en rekke utmerkede fordeler som høy hardhet, slitestyrke og seighet, varmebestandighet. Spesielt dens hardhet og varmebestandighet. Selv ved en høy temperatur på 500 grader, forblir uendret, og har fortsatt en høy hardhet ved 1000 grader. Derfor er det populært innen kuttere. Det har blitt brukt til å kutte støpejern, ikke-jernholdige metaller, plast, grafitt, glass, kjemiske fibre, rustfritt stål og noen andre vanskelige å behandle materialer. Skjærehastigheten er hundrevis av ganger høyere enn for karbonstål. Det er et utmerket produkt for å la industrien lage mer med mindre. Noen vanlig brukte kutterverktøy er dreieverktøy, freser, borekuttere og etc.

2. Gruvedrift og boring

Bore- og gruveverktøy laget av wolframkarbid kan brukes til ulike konstruksjonsapplikasjoner. På grunn av sin bedre ytelse enn stålverktøy, har wolframkarbidbore- og freseverktøy opplevd en rask utvikling. Det har resultert i økende erstatning av stålverktøy med wolframkarbidverktøy. Mer enn halvparten av wolframkarbiden går inn i markedet for bruk av gruvedrift og borefilet. Spesielt i oljesektoren. Selv om karbidbits og spisser varer lenger, må de fortsatt skiftes ut med jevne mellomrom.

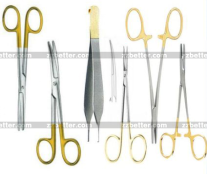

3. Medisinske verktøy

Bruken av wolframkarbid i medisinsk industri tilbyr en annen viktig anvendelse for materialet. Kirurgiske verktøy er vanligvis laget av rustfritt stål eller titan, mens spissen, bladet eller enden er laget av wolframkarbid. På den ene siden kan wolframkarbid hjelpe verktøyet til å ha mye lengre levetid, på den andre siden kan wolframkarbidblader slipes for å få en mye finere kant på grunn av materialets hardhet.

Bruken av wolframkarbid i medisinsk industri tilbyr en annen viktig anvendelse for materialet. Kirurgiske verktøy er vanligvis laget av rustfritt stål eller titan, mens spissen, bladet eller enden er laget av wolframkarbid. På den ene siden kan wolframkarbid hjelpe verktøyet til å ha mye lengre levetid, på den andre siden kan wolframkarbidblader slipes for å få en mye finere kant på grunn av materialets hardhet.

4. Slitasjedeler

Wolframkarbid er mye brukt i industrien for sin overlegne ytelse. Høy hardhet og god slitestyrke gjør den egnet for produksjon av slitesterke deler, mekaniske deler og trådtrekkdyser. Det er derfor de siste årene har hardmetall blitt det beste valget for å erstatte stål i bruksområder for slitedeler. Det er en enorm mengde produkter som er laget av wolframkarbid, for eksempel kuler for kulepenner til varme ruller for valseverk.

5. Smykker

Den siste anvendelsen av wolframkarbid brukes til å lage smykker. På grunn av sin gode ytelse i høy hardhet og motstand, er det et attraktivt materiale å bruke for å lage ringer, anheng, øredobber og andre smykker. Så lenge det er kuttet og polert riktig, kan det ferdige produktet være vakkert og skinnende også.

Wolfram kan brukes ikke bare i de ovennevnte feltene, men også i navigasjon, atomenergi, skipsbygging, bilindustri og andre felt. Med utviklingen av nedstrømsindustrien øker markedsetterspørselen etter wolframkarbid. Og i fremtiden vil produksjonen av høyteknologisk våpenutstyr, fremgangen innen banebrytende vitenskap og teknologi, og den raske utviklingen av kjernekraft øke etterspørselen etter wolframkarbidprodukter med høyt teknologiinnhold og høykvalitets stabilitet.