Trei tipuri de tije din carbură cimentată

Trei tipuri de formareTije din carbură cimentată

Formarea este cel mai manevrabil proces în producția de aliaj dur și este procesul cheie pentru a asigura precizia și calitatea aparentă a semifabricatelor din aliaj dur. Este procesul de compactare a pulberii într-un semifabricat cu forma dorită. Cerințele sale de bază sunt să aibă o anumită rezistență și dimensiune specificată.

1. Turnare de precizie

Presarea de precizie nu ar trebui să aibă numai hardware bun, ci și software bun. Mai exact, este necesar să existe: presă de înaltă precizie (presă TPA), matriță de înaltă precizie, amestec de înaltă performanță, parametri precisi ai procesului de presare și alte condiții de bază

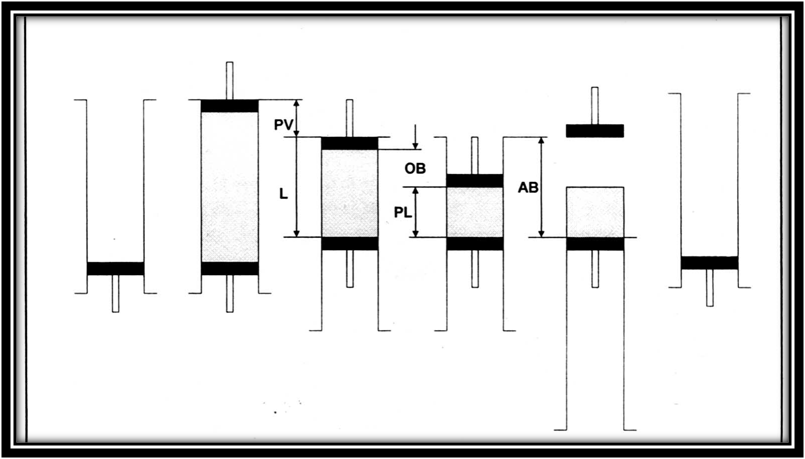

Presarea de precizie include: ciclul de presare, mașina parametrilor procesului de presare și standardele de calcul, selecția amestecului, selecția matrițelor de presare, selecția bărcilor și calitatea presarii, precum și prelucrarea materialelor returnate etc.

Apăsând Process Diagram↓↓↓

2. Formare prin extrudare

Turnarea prin extrudare este introducerea amestecului în cilindrul de extrudare după tratamentul de plastificare, apoi instalarea matrițelor la un capăt al cilindrului de extrudare cu găuri dorite pe suprafața acelor matrițe. Un extruder este introdus la celălalt capăt al cilindrului extruderului. Presiunea extruderului este trecută prin extruder la amestec, care trece prin orificiul matriței și devine un produs modelat.

Avantajele sale sunt: lungimea produsului nu este restrânsă în general, iar densitatea longitudinală este mai uniformă. Între timp, are de obicei o continuitate puternică a producției, eficiență ridicată cu echipamente simple și funcționare convenabilă.

3. Presare izostatică la rece

Presiunea izostatică la rece se bazează pe principiul PASCAL; pulberea presată este sigilată într-o matriță elastică cu o anumită formă și dimensiune și apoi plasată într-un recipient închis de înaltă presiune. Mediul lichid este introdus în recipient printr-o pompă de înaltă presiune, iar mediul exercită presiune uniform pe fiecare suprafață a matriței elastice. Pulberea din matrița elastică este de asemenea supusă unei presiuni egale în toate direcțiile și forma sa este redusă proporțional atunci când este instalată, astfel încât pulberea să fie compactată într-un semifabricat compact cu o anumită formă, dimensiune și rezistență suficientă.

Sinterizarea

Sinterizarea este ultimul proces major în producția de carbură cimentată. Scopul sinterizării este de a schimba compactul de pulbere poroasă într-un aliaj cu o anumită structură și proprietăți. Sinterizarea aliajului dur este mai complexă din cauza modificărilor fizice și a reacțiilor chimice, dar în principal din cauza procesului fizic, cum ar fi densificarea corpului de sinterizare, creșterea granulelor de carbură, modificarea compoziției fazei de lipire și formarea structurii aliajului.

Întregul proces de sinterizare poate fi împărțit aproximativ în patru etape:

Etapa de pre-ardere a epilarii cu ceară (

Etapa de sinterizare în fază solidă (800℃ - temperatură eutectică)

Etapa de sinterizare în fază lichidă (temperatura eutectică - temperatura de sinterizare)

Etapa de răcire (temperatura de sinterizare-temperatura camerei)

Dacă sunteți interesat de produsele din carbură de tungsten și doriți mai multe informații și detalii, ne puteți CONTACTA telefonic sau prin poștă în stânga, sau TRIMITEȚI-NE MAIL în josul acestei pagini.