సిమెంటెడ్ కార్బైడ్ రాడ్లను ఏర్పరుచుకోవడంలో మూడు రకాలు

మూడు రకాల ఏర్పాటుసిమెంట్ కార్బైడ్ రాడ్లు

హార్డ్ మిశ్రమం యొక్క ఉత్పత్తిలో ఏర్పడటం అనేది అత్యంత విన్యాస ప్రక్రియ, మరియు హార్డ్ మిశ్రమం ఖాళీల యొక్క ఖచ్చితత్వం మరియు స్పష్టమైన నాణ్యతను నిర్ధారించడానికి ఇది కీలక ప్రక్రియ. ఇది కావలసిన ఆకారంతో పౌడర్ను ఖాళీగా కుదించే ప్రక్రియ. దీని ప్రాథమిక అవసరాలు నిర్దిష్ట బలం మరియు నిర్దిష్ట పరిమాణాన్ని కలిగి ఉంటాయి.

1. ప్రెసిషన్ మౌల్డింగ్

ఖచ్చితమైన నొక్కడం మంచి హార్డ్వేర్ను మాత్రమే కాకుండా, మంచి సాఫ్ట్వేర్ను కూడా కలిగి ఉండాలి. ప్రత్యేకంగా, ఇది అవసరం: హై ప్రెసిషన్ ప్రెస్ (TPA ప్రెస్), హై ప్రెసిషన్ డై, హై పెర్ఫార్మెన్స్ మిశ్రమం, ఖచ్చితమైన ప్రెస్సింగ్ ప్రాసెస్ పారామితులు మరియు ఇతర ప్రాథమిక పరిస్థితులు

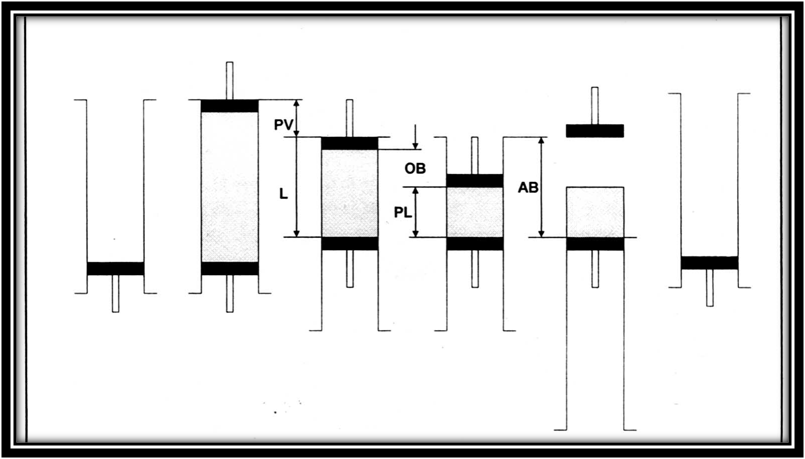

ప్రెసిషన్ ప్రెస్సింగ్లో ఇవి ఉంటాయి: నొక్కడం చక్రం, నొక్కడం ప్రక్రియ పారామితి యంత్రం మరియు గణన యొక్క ప్రమాణాలు, మిశ్రమం ఎంపిక, నొక్కడం డైస్ ఎంపిక, పడవల ఎంపిక మరియు నొక్కడం నాణ్యత, అలాగే రిటర్న్ మెటీరియల్ ప్రాసెసింగ్ మొదలైనవి.

ప్రక్రియ రేఖాచిత్రం↓↓↓ నొక్కడం

2. వెలికితీత ఏర్పడటం

ఎక్స్ట్రూషన్ మౌల్డింగ్ అనేది ప్లాస్టిసైజింగ్ ట్రీట్మెంట్ తర్వాత మిశ్రమాన్ని ఎక్స్ట్రూషన్ సిలిండర్లో ఉంచడం, ఆపై ఆ డైస్ల ఉపరితలంపై వాంటెడ్ రంధ్రాలతో ఎక్స్ట్రాషన్ సిలిండర్ యొక్క ఒక చివర డైస్లను ఇన్స్టాల్ చేయడం. ఎక్స్ట్రూడర్ సిలిండర్ యొక్క మరొక చివరలో ఎక్స్ట్రూడర్ చొప్పించబడింది. ఎక్స్ట్రూడర్ యొక్క ఒత్తిడి ఎక్స్ట్రూడర్ ద్వారా మిశ్రమానికి పంపబడుతుంది, ఇది డై హోల్ గుండా వెళుతుంది మరియు ఆకారపు ఉత్పత్తి అవుతుంది.

దీని ప్రయోజనాలు: ఉత్పత్తి యొక్క పొడవు సాధారణంగా పరిమితం చేయబడదు మరియు రేఖాంశ సాంద్రత మరింత ఏకరీతిగా ఉంటుంది. ఇంతలో, ఇది సాధారణంగా బలమైన ఉత్పత్తి కొనసాగింపు, సాధారణ పరికరాలు మరియు అనుకూలమైన ఆపరేషన్తో అధిక సామర్థ్యాన్ని కలిగి ఉంటుంది.

3. కోల్డ్ ఐసోస్టాటిక్ నొక్కడం

చల్లని ఐసోస్టాటిక్ పీడనం PASCAL సూత్రంపై ఆధారపడి ఉంటుంది; నొక్కిన పౌడర్ ఒక నిర్దిష్ట ఆకారం మరియు పరిమాణంతో సాగే అచ్చులో మూసివేయబడుతుంది, ఆపై మూసివేసిన అధిక పీడన కంటైనర్లో ఉంచబడుతుంది. ద్రవ మాధ్యమం అధిక పీడన పంపు ద్వారా కంటైనర్లోకి నడపబడుతుంది మరియు మీడియం సాగే అచ్చు యొక్క ప్రతి ఉపరితలంపై సమానంగా ఒత్తిడిని కలిగిస్తుంది. సాగే అచ్చులోని పౌడర్ కూడా అన్ని దిశలలో సమాన ఒత్తిడికి లోనవుతుంది మరియు అది వ్యవస్థాపించబడినప్పుడు దాని ఆకారం దామాషా ప్రకారం తగ్గుతుంది, తద్వారా పౌడర్ నిర్దిష్ట ఆకారం, పరిమాణం మరియు తగినంత బలంతో కాంపాక్ట్ ఖాళీగా కుదించబడుతుంది.

సింటరింగ్

సిమెంటు కార్బైడ్ ఉత్పత్తిలో సింటరింగ్ అనేది చివరి ప్రధాన ప్రక్రియ. సింటరింగ్ యొక్క ఉద్దేశ్యం పోరస్ పౌడర్ కాంపాక్ట్ను నిర్దిష్ట నిర్మాణం మరియు లక్షణాలతో మిశ్రమంగా మార్చడం. భౌతిక మార్పులు మరియు రసాయన ప్రతిచర్యల కారణంగా గట్టి మిశ్రమం యొక్క సింటరింగ్ మరింత క్లిష్టంగా ఉంటుంది, కానీ ప్రధానంగా భౌతిక ప్రక్రియ కారణంగా, శరీర సాంద్రత, కార్బైడ్ ధాన్యం పెరుగుదల, బంధం దశ కూర్పులో మార్పు మరియు మిశ్రమం నిర్మాణం ఏర్పడటం వంటివి.

మొత్తం సింటరింగ్ ప్రక్రియను సుమారుగా నాలుగు దశలుగా విభజించవచ్చు:

వాక్సింగ్ ప్రీ-బర్నింగ్ స్టేజ్ (

ఘన దశ సింటరింగ్ దశ (800℃- యూటెక్టిక్ ఉష్ణోగ్రత)

ద్రవ దశ సింటరింగ్ దశ (యూటెక్టిక్ ఉష్ణోగ్రత - సింటరింగ్ ఉష్ణోగ్రత)

శీతలీకరణ దశ (సింటరింగ్ ఉష్ణోగ్రత-గది ఉష్ణోగ్రత)

మీకు టంగ్స్టన్ కార్బైడ్ ఉత్పత్తులపై ఆసక్తి ఉంటే మరియు మరింత సమాచారం మరియు వివరాలు కావాలంటే, మీరు ఎడమవైపున ఫోన్ లేదా మెయిల్ ద్వారా మమ్మల్ని సంప్రదించవచ్చు లేదా ఈ పేజీ దిగువన మాకు మెయిల్ పంపవచ్చు.