Üç Tip Çimentolu Karbür Çubuk Oluşturma

Üç Şekillendirme TürüÇimentolu Karbür Çubuklar

Şekillendirme, sert alaşım üretiminde manevra kabiliyeti en yüksek olan süreçtir ve sert alaşım boşluklarının hassasiyetini ve görünür kalitesini sağlamak için kilit süreçtir. Tozun istenen şekle sahip bir boşluğa sıkıştırılması işlemidir. Temel gereksinimleri, belirli bir mukavemete ve belirtilen boyuta sahip olmaktır.

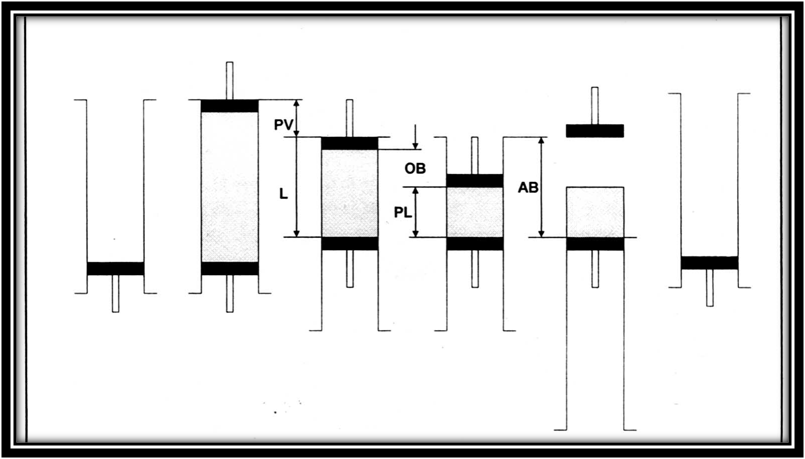

1. Hassas kalıplama

Hassas presleme sadece iyi bir donanıma sahip olmamalı, aynı zamanda iyi bir yazılıma da sahip olmalıdır. Spesifik olarak, şunlara sahip olunması gerekir: yüksek hassasiyetli pres (TPA pres), yüksek hassasiyetli kalıp, yüksek performanslı karışım, doğru presleme prosesi parametreleri ve diğer temel koşullar

Hassas presleme şunları içerir: presleme döngüsü, presleme işlemi parametre makinesi ve hesaplama standartları, karışım seçimi, presleme kalıpları seçimi, tekne seçimi ve presleme kalitesi ve ayrıca geri dönen malzeme işleme vb.

Basma Süreci Şeması↓↓↓

2. Ekstrüzyon şekillendirme

Ekstrüzyon kalıplama, plastikleştirme işleminden sonra karışımı ekstrüzyon silindirine koymak, ardından ekstrüzyon silindirinin bir ucuna bu kalıpların yüzeyinde istenen deliklerle kalıplar yerleştirmektir. Ekstrüder silindirinin diğer ucuna bir ekstrüder yerleştirilir. Ekstrüderin basıncı, kalıp deliğinden geçen ve şekillendirilmiş bir ürün haline gelen karışıma ekstrüderden geçirilir.

Avantajları şunlardır: ürünün uzunluğu genel olarak kısıtlanmaz ve boylamasına yoğunluk daha üniformdur. Bu arada, genellikle güçlü üretim sürekliliğine, basit ekipmanla yüksek verimliliğe ve rahat çalışmaya sahiptir.

3. Soğuk izostatik presleme

Soğuk izostatik basınç, PASCAL ilkesine dayanmaktadır; preslenmiş toz, belirli bir şekil ve boyuttaki elastik bir kalıba kapatılır ve ardından kapalı bir yüksek basınçlı kaba yerleştirilir. Sıvı ortam, yüksek basınçlı bir pompa aracılığıyla kabın içine sürülür ve ortam, elastik kalıbın her yüzeyine eşit bir şekilde basınç uygular. Elastik kalıptaki toz da her yöne eşit basınca tabi tutulur ve takıldığında şekli orantılı olarak küçülür, böylece toz belirli bir şekil, boyut ve yeterli mukavemete sahip kompakt bir boşluk halinde sıkıştırılır.

sinterleme

Sinterleme, semente karbür üretimindeki son ana süreçtir. Sinterlemenin amacı, gözenekli toz kompaktı belirli yapı ve özelliklere sahip bir alaşım haline getirmektir. Sert alaşımın sinterlenmesi, fiziksel değişiklikler ve kimyasal reaksiyonlar nedeniyle daha karmaşıktır, ancak esas olarak sinterleme gövdesinin yoğunlaşması, karbür tane büyümesi, bağ fazı bileşiminin değişmesi ve alaşım yapısının oluşumu gibi fiziksel işlemler nedeniyle daha karmaşıktır.

Tüm sinterleme süreci kabaca dört aşamaya ayrılabilir:

Ağda ön yanma aşaması (

Katı faz sinterleme aşaması (800℃- ötektik sıcaklık)

Sıvı faz sinterleme aşaması (ötektik sıcaklık - sinterleme sıcaklığı)

Soğutma aşaması (sinterleme sıcaklığı-oda sıcaklığı)

Tungsten karbür ürünleri ile ilgileniyorsanız ve daha fazla bilgi ve detay istiyorsanız, soldaki telefon veya posta yoluyla BİZE ULAŞABİLİR veya bu sayfanın en altında BİZE MAİL GÖNDERİN.