Proceso de producción y proceso de formación de varilla de carburo cementado

Proceso de producción y proceso de formación de varilla de carburo cementado

Las barras de carburo cementado son varillas redondas de carburo cementado. El carburo cementado es un material compuesto compuesto por un compuesto de metal refractario (fase dura) y un metal de unión (fase de unión) producido por pulvimetalurgia.

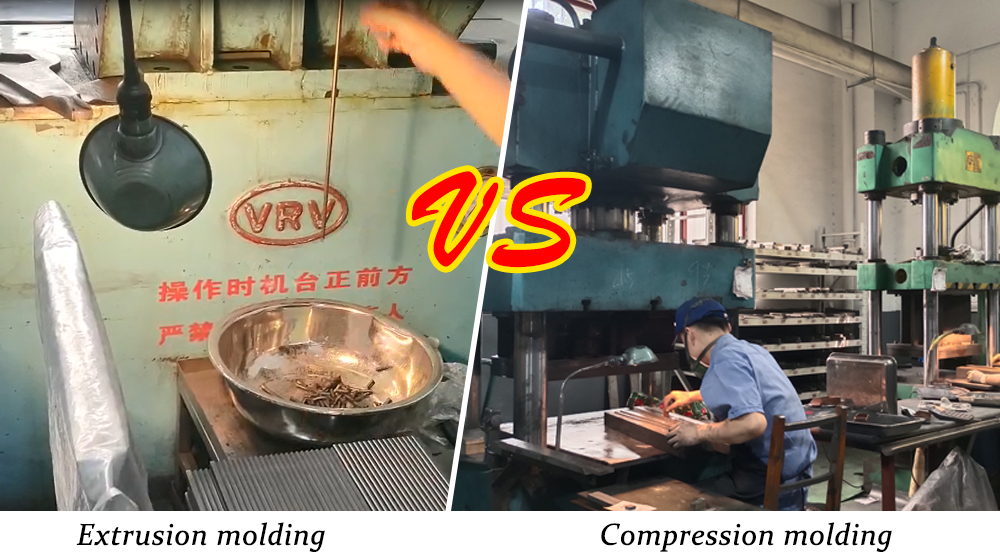

Hay dos métodos de formación para varillas redondas de carburo cementado. Un método es la formación por extrusión, que es una forma adecuada de producir varillas redondas largas. Este tipo de varillas de carburo cementado se pueden cortar a cualquier longitud que desee el usuario durante el proceso de extrusión. Sin embargo, la longitud total no puede exceder los 350 mm. El otro es el moldeo por compresión, que es un método adecuado para la producción de barras cortas. Como su nombre lo indica, el polvo de carburo cementado se presiona en un molde.

El material de aleación está hecho de metal refractario y un metal de unión a través de un proceso de pulvimetalurgia. El carburo cementado tiene una serie de excelentes propiedades, como alta dureza, resistencia al desgaste, buena resistencia y tenacidad, resistencia al calor y resistencia a la corrosión. especialmente su alta dureza y resistencia al desgaste, que permanece invariable incluso a una temperatura de 500 °C, y sigue teniendo una alta dureza a 1000 °C. El carburo se usa ampliamente como material para herramientas, como herramientas de torneado, fresas, cepilladoras, taladros, herramientas de perforación, etc. para cortar hierro fundido, metales no ferrosos, plásticos, fibras químicas, grafito, vidrio, piedra y acero ordinario. y también se puede usar para cortar Molienda en húmedo de materiales difíciles de procesar, como acero resistente al calor, acero inoxidable, acero con alto contenido de manganeso, acero para herramientas (molino de bolas, gabinete de secado, mezclador tipo Z, granulador) --- prensado (con prensa hidráulica de presión lateral o extrusora)-- - Sinterización (horno desengrasante, horno integrado o horno de baja presión HIP)

Las materias primas se muelen en húmedo, se secan, se mezclan con pegamento después de la dosificación, luego se secan y se liberan de la tensión después de moldearse o extruirse, y la aleación final en blanco se forma mediante desengrase y sinterización.

La desventaja de la producción de extrusión de barras redondas es que el ciclo de producción es largo. La extrusión de barras redondas de diámetro pequeño por debajo de 3 mm, cortando ambos extremos desperdiciará una cierta cantidad de material. Cuanto mayor sea la longitud de la barra redonda de carburo cementado de diámetro pequeño, peor será la rectitud de la pieza en bruto. Por supuesto, los problemas de rectitud y redondez pueden mejorarse mediante rectificado cilíndrico en la etapa posterior.

El otro es el moldeo por compresión, que se utiliza para producir barras cortas. Como su nombre lo indica, hay un molde que presiona el polvo de carburo cementado. La ventaja de este método de formación de barras de carburo cementado: se puede formar de una sola vez y reducir el desperdicio. Simplifique el proceso de corte de alambre y guarde el ciclo de material seco del método de extrusión. El tiempo acortado anterior puede ahorrar entre 7 y 10 días para los clientes.

Estrictamente hablando, el prensado isostático también pertenece al moldeado. El prensado isostático es el método de formación más ideal para producir barras redondas de carburo grandes y largas. Mediante el sellado de los pistones superior e inferior, la bomba de presión inyecta el medio líquido entre el cilindro de alta presión y el caucho presurizado, y la presión se transmite a través del caucho presurizado para moldear a presión el polvo de carburo cementado.

Si está interesado en los productos de carburo de tungsteno y desea obtener más información y detalles, puede CONTACTARNOS por teléfono o correo a la izquierda, o ENVIARNOS UN CORREO al final de la página.