초경합금 봉의 생산공정 및 성형공정

초경합금 봉의 생산공정 및 성형공정

초경합금 바는 초경합금 원형 막대입니다. 초경합금은 분말야금에 의해 생성된 내화금속화합물(경질상)과 결합금속(결합상)으로 구성된 복합재료입니다.

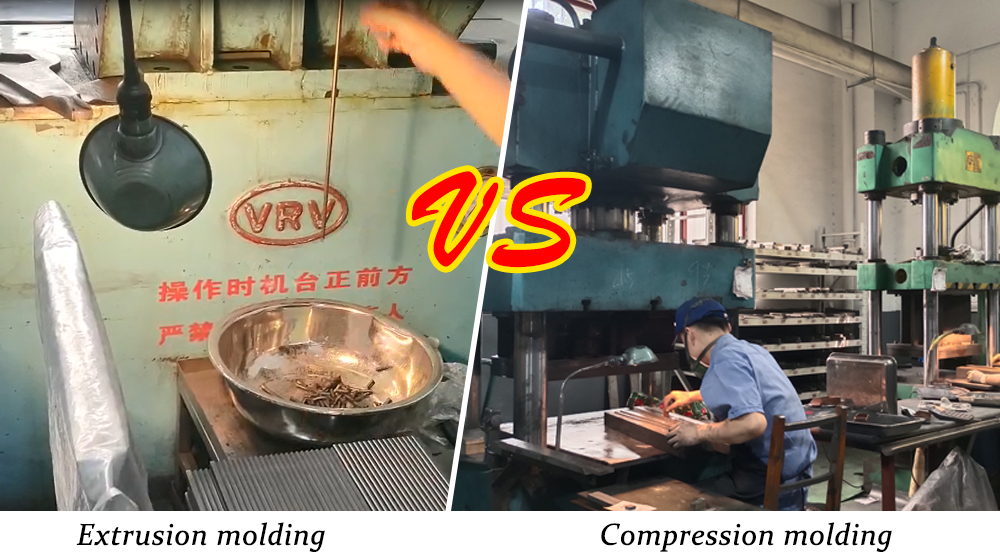

초경합금 환봉에는 두 가지 성형 방법이 있습니다. 한 가지 방법은 긴 둥근 막대를 생산하는 적합한 방법인 압출 성형입니다. 이러한 종류의 초경합금 봉은 압출 공정에서 사용자가 원하는 길이로 절단할 수 있습니다. 단, 전체 길이는 350mm를 초과할 수 없습니다. 다른 하나는 압축 성형으로 쇼트 바 생산에 적합한 방법입니다. 이름에서 알 수 있듯이 초경합금 분말을 금형에 압착합니다.

합금 재료는 분말 야금 공정을 통해 내화 금속과 결합 금속으로 만들어집니다. 초경합금에는 높은 경도, 내마모성, 우수한 강도 및 인성, 내열성 및 내식성과 같은 일련의 우수한 특성이 있습니다. 특히 높은 경도와 내마모성은 500°C의 온도에서도 변하지 않고 1000°C에서도 여전히 높은 경도를 유지합니다. 초경은 주철, 비철금속, 플라스틱, 화학섬유, 흑연, 유리, 석재 및 일반강을 절단하기 위한 선삭공구, 밀링커터, 대패공, 드릴, 보링공구 등의 공구재료로 널리 사용되며, 내열강, 스테인리스강, 고망간강, 공구강(볼밀, 건조 캐비닛, Z형 믹서, 조립기)과 같은 가공하기 어려운 재료의 절단에도 사용할 수 있습니다. ---프레스 (측압 유압 프레스 또는 압출기 포함)-- - 소결 (탈지로, 통합로 또는 HIP 저압로)

원료는 습식 밀링, 건조, 비율 조정 후 접착제와 혼합된 다음 성형 또는 압출된 후 건조 및 응력 제거되고 최종 합금 블랭크는 탈지 및 소결에 의해 형성됩니다.

환봉 압출 생산의 단점은 생산 주기가 길다는 것입니다. 3mm 이하의 작은 직경의 환봉을 압출하여 양쪽 끝을 절단하면 일정량의 재료가 낭비됩니다. 초경합금 소경 환봉의 길이가 길수록 블랭크의 진직도가 나빠집니다. 물론 진직도와 진원도의 문제는 나중 단계에서 원통형 연삭으로 개선할 수 있습니다.

다른 하나는 짧은 막대를 생산하는 데 사용되는 압축 성형입니다. 이름에서 알 수 있듯이 초경합금 분말을 압착하는 금형이 있습니다. 이 초경합금 바 성형 방법의 장점은 한 번에 성형할 수 있고 낭비를 줄일 수 있다는 것입니다. 와이어 절단 공정을 단순화하고 압출 방식의 건조 재료 사이클을 저장합니다. 위의 단축된 시간은 고객을 위해 7-10일을 절약할 수 있습니다.

엄밀히 말하면, 등압 프레싱도 성형에 속합니다. Isostatic 프레싱은 크고 긴 탄화물 환봉을 생산하기 위한 가장 이상적인 성형 방법입니다. 상부 및 하부 피스톤의 밀봉을 통해 압력 펌프는 고압 실린더와 가압 고무 사이에 액체 매체를 주입하고 압력은 가압 고무를 통해 전달되어 초경합금 분말을 프레스 성형합니다.

텅스텐 카바이드 제품에 관심이 있고 더 많은 정보와 세부 사항을 원하시면 왼쪽의 전화나 메일로 문의하거나 페이지 하단의 SEND US MAIL로 문의하십시오.