Výrobný proces a proces tvárnenia tyče zo slinutého karbidu

Výrobný proces a proces tvárnenia tyče zo slinutého karbidu

Tyče zo slinutého karbidu sú okrúhle tyče zo slinutého karbidu. Slinutý karbid je kompozitný materiál zložený zo žiaruvzdornej kovovej zlúčeniny (tvrdá fáza) a spojivového kovu (spojovacia fáza) vyrobených práškovou metalurgiou.

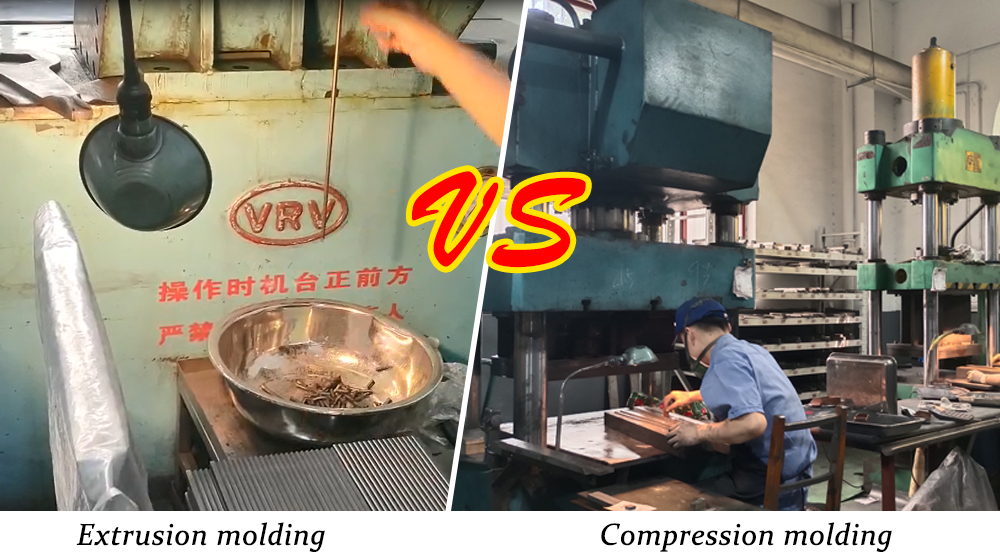

Existujú dva spôsoby tvárnenia kruhových tyčí zo slinutého karbidu. Jednou z metód je tvarovanie vytláčaním, čo je vhodný spôsob výroby dlhých okrúhlych tyčí. Tento druh tyčí zo slinutého karbidu možno rezať na ľubovoľnú dĺžku, ktorú si užívateľ želá počas procesu vytláčania. Celková dĺžka však nesmie presiahnuť 350 mm. Druhým je lisovanie, ktoré je vhodnou metódou na výrobu krátkych tyčí. Ako už názov napovedá, prášok zo slinutého karbidu sa lisuje do formy.

Zliatinový materiál je vyrobený zo žiaruvzdorného kovu a spojivového kovu prostredníctvom procesu práškovej metalurgie. Slinutý karbid má rad vynikajúcich vlastností, ako je vysoká tvrdosť, odolnosť proti opotrebovaniu, dobrá pevnosť a húževnatosť, tepelná odolnosť a odolnosť proti korózii. najmä jeho vysoká tvrdosť a odolnosť proti opotrebeniu, ktorá zostáva nezmenená aj pri teplote 500 °C a stále má vysokú tvrdosť pri 1000 °C. Karbid je široko používaný ako nástrojový materiál, ako sú sústružnícke nástroje, frézy, hoblíky, vrtáky, vyvrtávacie nástroje atď. na rezanie liatiny, neželezných kovov, plastov, chemických vlákien, grafitu, skla, kameňa a bežnej ocele, a možno ho použiť aj na rezanie Mokré mletie ťažko spracovateľných materiálov, ako je žiaruvzdorná oceľ, nehrdzavejúca oceľ, oceľ s vysokým obsahom mangánu, nástrojová oceľ (guľový mlyn, sušiareň, mixér typu Z, granulátor) --- lisovanie (s bočným tlakovým hydraulickým lisom alebo extrudérom)-- - Spekanie (odmasťovacia pec, integrovaná pec alebo HIP nízkotlaková pec)

Suroviny sa melú za mokra, sušia, po naporciovaní sa zmiešajú s lepidlom, potom sa sušia a po lisovaní alebo vytláčaní sa zbaví napätia a konečný polotovar zliatiny sa vytvorí odmasťovaním a spekaním.

Nevýhodou výroby extrúzie kruhových tyčí je, že výrobný cyklus je dlhý. Extrúzia kruhových tyčí s malým priemerom pod 3 mm, odrezaním oboch koncov sa stratí určité množstvo materiálu. Čím dlhšia je dĺžka kruhovej tyče s malým priemerom zo slinutého karbidu, tým horšia je priamosť polotovaru. Samozrejme, problémy s priamosťou a kruhovitosťou možno v neskoršom štádiu zlepšiť valcovým brúsením.

Druhým je lisovanie, ktoré sa používa na výrobu krátkych tyčí. Ako už názov napovedá, existuje forma, ktorá lisuje prášok zo slinutého karbidu. Výhoda tejto metódy tvárnenia tyče zo slinutého karbidu: možno ju vytvarovať naraz a znížiť množstvo odpadu. Zjednodušte proces rezania drôtom a uložte cyklus suchého materiálu pri metóde vytláčania. Vyššie uvedený skrátený čas môže zákazníkom ušetriť 7-10 dní.

Presne vzaté, k lisovaniu patrí aj izostatické lisovanie. Izostatické lisovanie je najideálnejšia tvárniaca metóda na výrobu veľkých a dlhých karbidových kruhových tyčí. Prostredníctvom tesnenia horného a dolného piestu vstrekuje tlakové čerpadlo kvapalné médium medzi vysokotlakový valec a tlakovú gumu a tlak sa prenáša cez tlakovú gumu, aby sa prášok zo slinutého karbidu lisoval.

Ak máte záujem o produkty z karbidu volfrámu a chcete viac informácií a podrobností, môžete NÁS KONTAKTOVAŤ telefonicky alebo poštou vľavo, alebo NÁM POŠLITE MAIL v spodnej časti stránky.