فرآیند تولید و فرآیند تشکیل میله کاربید سیمانی

فرآیند تولید و فرآیند تشکیل میله کاربید سیمانی

میله های کاربید سیمانی میله های گرد کاربید سیمانی هستند. کاربید سیمانی یک ماده کامپوزیتی است که از یک ترکیب فلز نسوز (فاز سخت) و یک فلز پیوند دهنده (فاز پیوند) ساخته شده توسط متالورژی پودر تشکیل شده است.

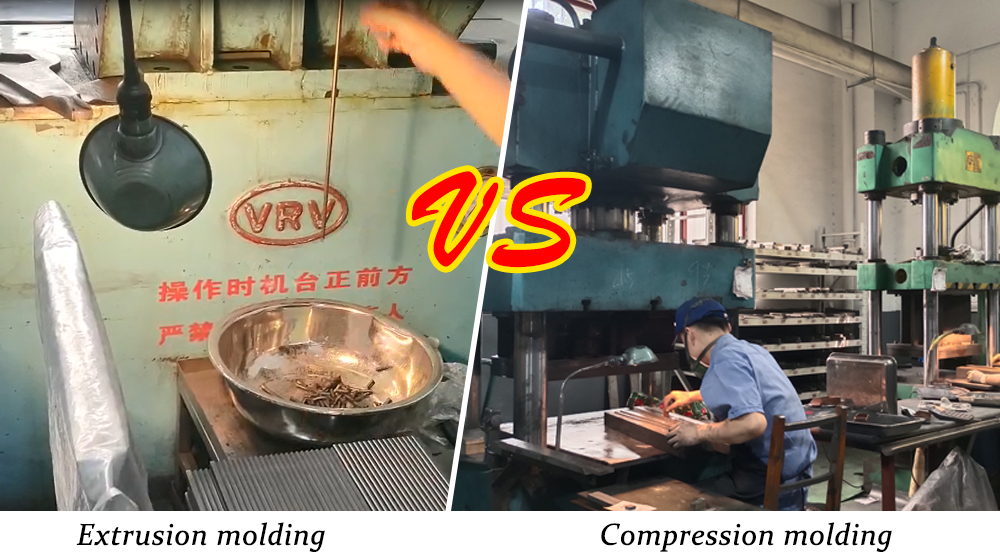

دو روش شکل دهی برای میله های گرد کاربید سیمانی وجود دارد. یکی از روش ها شکل دهی اکستروژن است که روشی مناسب برای تولید میله های گرد بلند است. این نوع میله های کاربید سیمانی را می توان در طول فرآیند اکستروژن به هر طولی که کاربر بخواهد برش داد. با این حال، طول کلی نمی تواند از 350 میلی متر تجاوز کند. دیگری قالب گیری فشاری است که روشی مناسب برای تولید میله کوتاه است. همانطور که از نام آن پیداست، پودر کاربید سیمانی در قالب فشرده می شود.

مواد آلیاژی از فلز نسوز و یک فلز پیوند دهنده از طریق فرآیند متالورژی پودر ساخته شده است. کاربید سیمانی دارای یک سری خواص عالی مانند سختی بالا، مقاومت در برابر سایش، استحکام و چقرمگی خوب، مقاومت در برابر حرارت و مقاومت در برابر خوردگی است. به خصوص سختی و مقاومت بالای آن در برابر سایش که حتی در دمای 500 درجه سانتیگراد بدون تغییر باقی می ماند و همچنان در 1000 درجه سانتیگراد سختی بالایی دارد. کاربید به طور گسترده ای به عنوان مواد ابزار مانند ابزار تراش، فرز، تراش، مته، ابزار خسته کننده و غیره برای برش چدن، فلزات غیر آهنی، پلاستیک، الیاف شیمیایی، گرافیت، شیشه، سنگ و فولاد معمولی استفاده می شود. و همچنین می تواند برای برش سنگ زنی مرطوب مواد با فرآیند دشوار مانند فولاد مقاوم در برابر حرارت، فولاد ضد زنگ، فولاد منگنز بالا، فولاد ابزار (آسیاب گلوله ای، کابینت خشک کن، میکسر نوع Z، گرانولاتور) استفاده شود --- پرس (با پرس هیدرولیک فشار جانبی یا اکسترودر)-- - تف جوشی (کوره چربی زدایی، کوره یکپارچه یا کوره کم فشار HIP)

مواد اولیه آسیاب مرطوب، خشک شده، پس از تناسب با چسب مخلوط میشوند، سپس خشک میشوند و پس از قالبگیری یا اکسترود شدن، خشک میشوند و پس از قالبگیری یا اکسترود کردن، آلیاژ بلانک نهایی با چربیزدایی و تف جوشی تشکیل میشود.

عیب تولید اکستروژن میله گرد این است که چرخه تولید طولانی است. اکستروژن میلههای گرد با قطر کوچک زیر 3 میلیمتر، بریدن هر دو سر، مقدار معینی از مواد را هدر میدهد. هر چه طول نوار گرد با قطر کوچک کاربید سیمانی بیشتر باشد، صافی لایه خالی بدتر است. البته مشکلات صافی و گرد بودن را می توان با آسیاب استوانه ای در مرحله بعد بهبود بخشید.

دیگری قالب گیری فشاری است که برای تولید میله های کوتاه استفاده می شود. همانطور که از نام آن پیداست، قالبی وجود دارد که پودر کاربید سیمانی را فشار می دهد. مزیت این روش شکل دهی میله کاربید سیمانی: می توان آن را در یک زمان تشکیل داد و ضایعات را کاهش داد. فرآیند برش سیم را ساده کنید و چرخه مواد خشک روش اکستروژن را ذخیره کنید. زمان کوتاه شده فوق می تواند 7-10 روز برای مشتریان صرفه جویی کند.

به طور دقیق، پرس ایزواستاتیک نیز متعلق به قالب گیری است. پرس ایزواستاتیک ایده آل ترین روش شکل دهی برای تولید میله های گرد کاربید بزرگ و بلند است. پمپ فشار از طریق آب بندی پیستون های بالایی و پایینی، محیط مایع را بین سیلندر فشار قوی و لاستیک تحت فشار تزریق می کند و فشار از طریق لاستیک تحت فشار منتقل می شود تا پودر کاربید سیمانی به صورت پرس قالب گیری شود.

اگر به محصولات کاربید تنگستن علاقه مند هستید و اطلاعات و جزئیات بیشتری می خواهید، می توانید از طریق تلفن یا پست در سمت چپ با ما تماس بگیرید یا در پایین صفحه ایمیل برای ایالات متحده ارسال کنید.