他の従来の切断技術と比較したウォータージェット切断の利点

他の従来の切断技術と比較したウォータージェット切断の利点

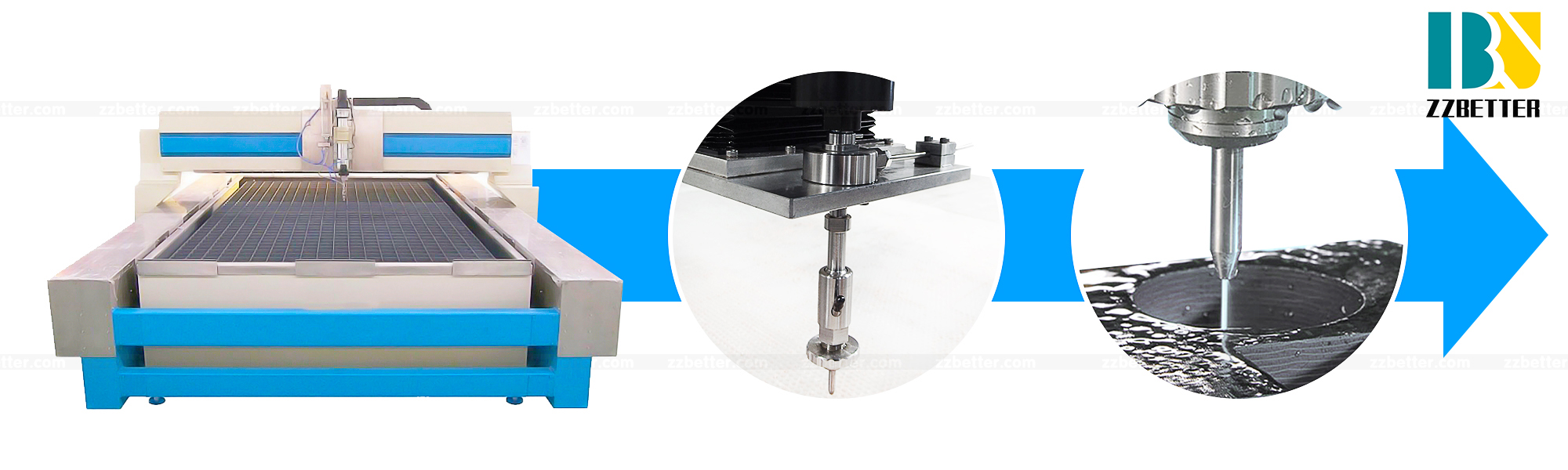

ウォータージェット切断は、メーカーに多様性と柔軟性を提供します。多くの利点は、CNC、レーザー、および鋸切断技術と競合します。

1.滑らかで均一なバリのないエッジ。

水の速度、圧力、ウォータージェットフォーカスノズルのサイズ、および研磨剤の流量を組み合わせて使用することで、優れたエッジを実現します。ウォータージェット切断方法を使用して経験する優れたエッジ品質に近い切断方法は他にありません。

2.効率と費用対効果。

通常、ホットカット技術は、部品/継手がヒートゾーンを経験する可能性に直面します。これにより、部品が不正確に歪んで使用できなくなることがよくあります。ただし、ウォータージェット切断技術は、これを簡単に克服できるコールド切断プロセスです。そして、ウォータージェット処理後、材料はほとんどエッジ処理や二次仕上げを必要としません。したがって、ウォータージェット切断方法は、処理効率を向上させ、コストを節約することができます。

3.正確な内部カット。

内部カットを行う場合、ウォータージェットカッターが最初の選択肢です。ウォータージェットの切断精度は±0.1〜±0.2mmです。そのため、アートワーク、カスタムパターン、ユニークなデザイン、ロゴは、ウォータージェット切断プロセスを使用して簡単に製造できます。

4.熱の影響を受けない領域

従来の切断では通常、高熱が発生し、熱の歪みやエッジの硬化の問題が発生します。もう1つの主な問題は、従来の切断によってその材料の分子構造が変化することです。材料への二次的影響により、材料内に反り、不正確なカット、または弱点が生じることがよくありました。メーカーは、これらの問題を解決するためにコールドウォータージェット切断技術を選択できます。

5.ツールを変更する必要はありません

ウォータージェット切断は、工具を変更せずにさまざまな材料を切断できます。新しい材料がテーブルに置かれるとき、作業者は材料のタイプと厚さに一致するように適切な速度に送り速度を調整し、ウォータージェットノズルヘッドを変更してから次のカットを行う必要はありません。

6.厚い材料を切ることができます

高圧、高速水速、耐摩耗性を備えた炭化タングステン集束ノズルは、水と研磨剤の混合物で機能し、25mmを超える厚さの鋼、ガラス、セラミック、硬質材料を含むほとんどの材料を切断できます。