Korte introductie van ZZbetter PDC-snijders

PDC-snijders worden ook polykristallijne diamanten compacte frezen, PDC-bits, PDC-wisselplaten genoemd. PDC-snijder is een soort superhard materiaal.

De productie van PDC-snijder:

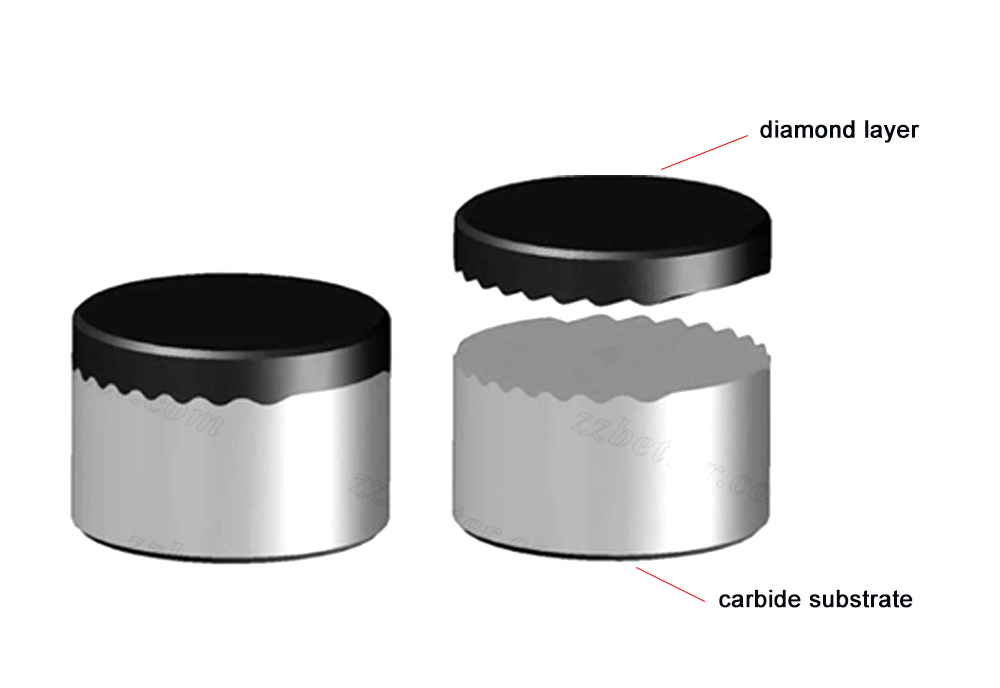

De PDC-frezen bestaan uit een polykristallijne diamantlaag en een carbidesubstraat. De diamantlaag en het substraat worden onder ultrahoge druk en ultrahoge temperatuur gesinterd. Kortom, we zeggen dat het HTHP Press is.

De diamant is gegroeid op het carbidesubstraat, niet gecoat. Ze zijn stevig gecombineerd.

De toepassingen van PDC-snijders

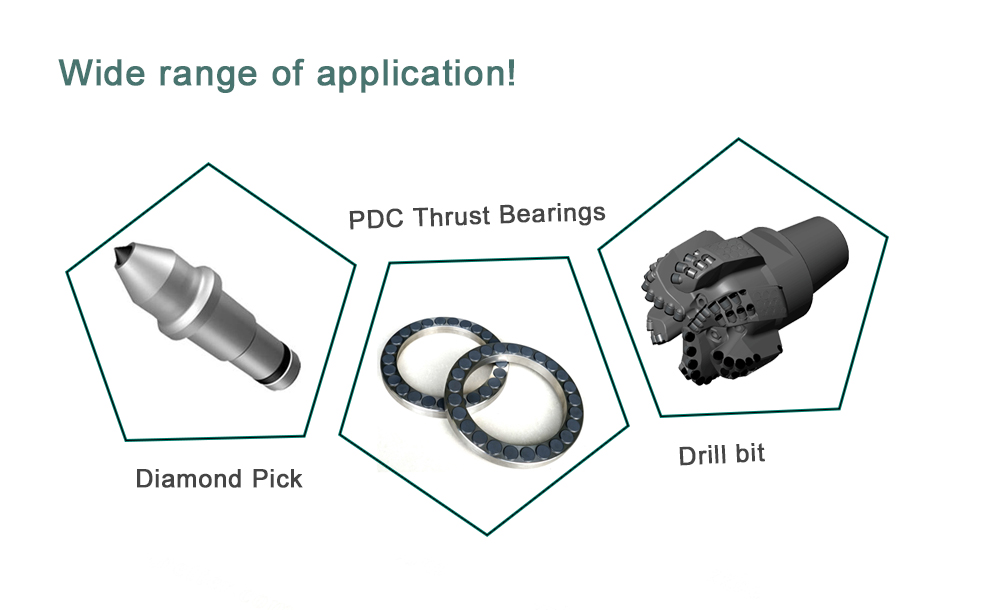

ZZbetter PDC-frezen worden geproduceerd met hoogwaardig kunstmatig diamantpoeder en wolfraamcarbidepoeder. De PDC-snijders combineren de hoge hardheid en slijtvastheid van diamant en wolfraamcarbide, die veel worden gebruikt voor verschillende boorgereedschappen zoals mijnbouwbits, geologische bits, diamant DTH-bit, diamantpick en ander boorgereedschap. De PDC-snijplotters worden gebruikt in:bijna alle toepassingen, waaronder boren naar geothermische energie, mijnbouw, waterputten, aardgasboringen en olieboringen.

De voordelen van PDC-frezen.

Vergeleken met traditionele wolfraamcarbide knopen hebben PDC-frezen de volgende voordelen:

1. De levensduur van de PDC-snijders wordt meer dan 6 keer verlengd

2. De productie-efficiëntie wordt met meer dan 20% verhoogd.

3. Maak het doel voor een keer voltooid boren mogelijk

4. Verminder de frequentie van vervanging van boorbits en de arbeidsintensiteit van werknemers.

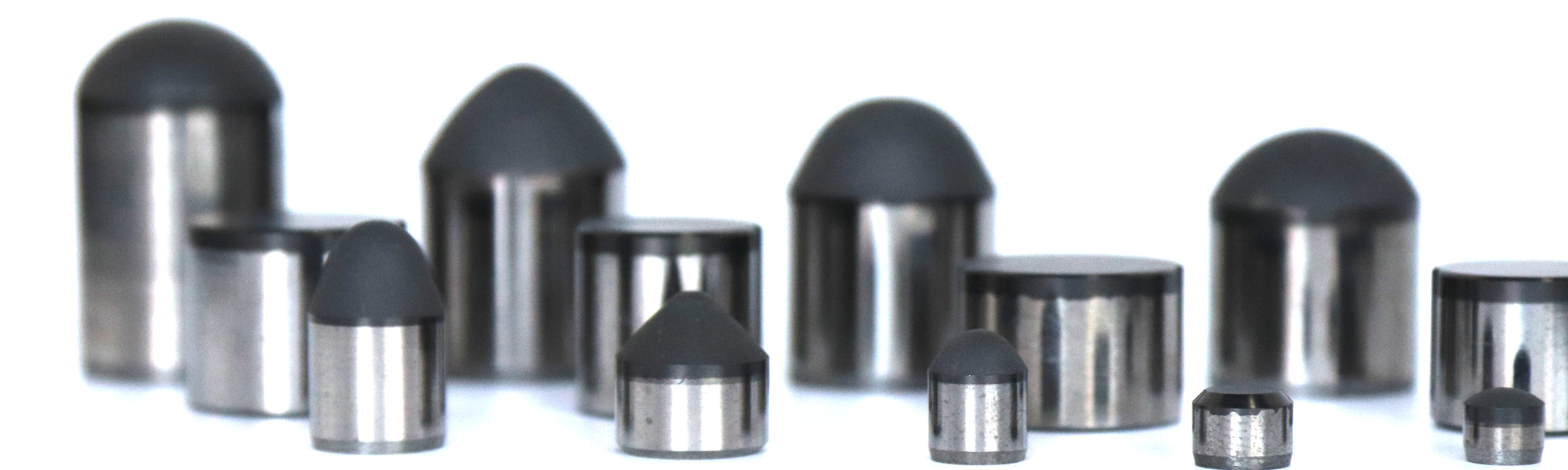

De vorm van PDC-snijder:

Platte PDC-snijder

Sferische PDC-knop

Parabolische PDC-knop, voorknop

Conische PDC-knop

Vierkante PDC-snijders

Onregelmatige PDC-snijders

De karakters van PDC-snijders

1. HTHP-pers (hoge temperatuur en hoge druk)

2. Diamantdikte 2 mm

3. Hoge slagvastheid, uitstekende slijtvastheid. combineert de voordelen van zowel diamant als wolfraamcarbide.

De afmeting van platte PDC-snijders:

Modelnr. | Diameter (mm) | Totale hoogte (mm) |

0808 | 8 | 8 |

0810 | 8 | 10 |

1008 | 10 | 8 |

1010 | 10 | 10 |

1308 | 13 | 8 |

1313 | 13 | 13 |

1608 | 16 | 8 |

1610 | 16 | 10 |

1613 | 16 | 13 |

1616 | 16 | 16 |

1908 | 19 | 8 |

1913 | 19 | 13 |

1916 | 19 | 16 |

1919 | 19 | 19 |

De kwaliteitscontrole van de ZZbetter PDC-snijder:

Zhuzhou beter wolfraamcarbide bedrijf begrijpt diep dat de kwaliteit de levensduur van elk product is, de sleutel is voor elke industrie. Om ervoor te zorgen dat elk stuk PDC-snijder met hoge kwaliteit in de handen van de ZZbetter-klant komt, heeft ZZbetter een strikt kwaliteitscontrolesysteem opgezet, inclusief grondstofcontrole, productieprocescontrole, eerste stukcontrole en controle van afgewerkte producten. ZZbetter heeft het ISO9001:2015 certificaat. We houden ons strikt aan de ISO9001:2015-vereisten om de kwaliteit te garanderen.

1. Grondstoffencontrole:zowel voor kunstmatig diamantpoeder als wolfraamcarbidemateriaal (WC-Co)

2. Controle van het productieproces:controleer de temperatuur en druk in realtime en pas deze op tijd aan

3. Eerste stuk controle van PDC-snijder:

Voor elke partij PDC-frezen is het eerste stuk erg belangrijk. Door het eerste stuk van elke batch te inspecteren, kunnen we bevestigen of het voldoet aan de eisen van de klant op het gebied van afmetingen en prestaties.

We inspecteren altijd het eerste stuk PDC-snijder van onderaf volgens de volgende aspecten::

1) Uiterlijk: of de diamantlaag defect is

2) Dimensie

3) Impacttest voor PDC-snijders en slijtvastheidstest voor PDC-knoppen.

1. Controle van afgewerkte producten

1) Verschijning

2) Dimensie

3) Prestaties: slijtage- en impacttest

Na het beëindigen van de productie van PDC-snijders, zullen we willekeurig monsters testen.

De inspectieapparatuur van ZZbetter PDC-snijders

VTL-testmachine

Slagvastheid testmachine

Thermische stabiliteitstestmachine

Vanwege de vooruitgang van de apparatuur, de toenemende constructie-eisen en de toenemende constructiemoeilijkheden, kunnen de traditionele boren met wolfraamcarbide-knoppen niet aan de markteisen voldoen. Zo zijn de boren met PDC-snijders ontstaan.