Процес виробництва та формування твердосплавного стержня

Процес виробництва та формування твердосплавного стержня

Твердосплавні прутки - це круглі стрижні з цементованого карбіду. Цементований карбід — це композиційний матеріал, що складається з сполуки тугоплавкого металу (тверда фаза) і сполучного металу (сполучна фаза), отриманого методом порошкової металургії.

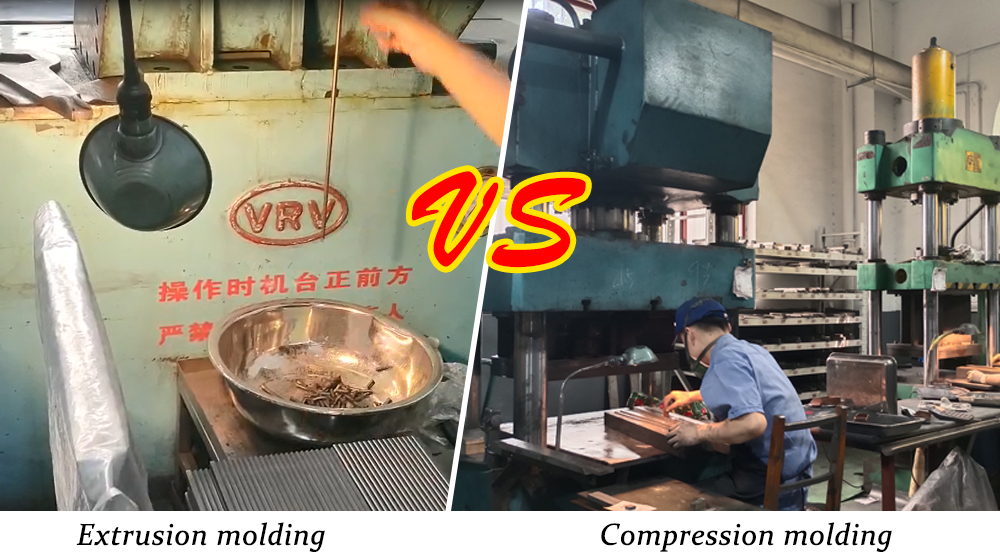

Існують два способи формування круглих стрижнів із твердосплавних сплавів. Одним із методів є екструзійне формування, яке є підходящим способом виготовлення довгих круглих стрижнів. Цей вид твердосплавних стрижнів можна нарізати на будь-яку довжину, яку бажає користувач під час процесу екструзії. Однак загальна довжина не може перевищувати 350 мм. Іншим є прес-формування, яке є підходящим методом для виробництва коротких брусків. Як зрозуміло з назви, порошок цементованого карбіду пресується у форму.

Матеріал сплаву виготовляється з тугоплавкого металу та сполучного металу за допомогою процесу порошкової металургії. Цементований карбід має ряд чудових властивостей, таких як висока твердість, зносостійкість, хороша міцність і в'язкість, термостійкість і корозійна стійкість. особливо його висока твердість і зносостійкість, яка залишається незмінною навіть при температурі 500 °C, і все ще має високу твердість при 1000 °C. Карбід широко використовується як інструментальний матеріал, такий як токарні інструменти, фрези, рубанки, свердла, розточувальні інструменти тощо для різання чавуну, кольорових металів, пластмас, хімічних волокон, графіту, скла, каменю та звичайної сталі, а також може використовуватися для різання вологого шліфування важких для обробки матеріалів, таких як жароміцна сталь, нержавіюча сталь, високомарганцева сталь, інструментальна сталь (кульовий млин, сушильна шафа, змішувач Z-типу, гранулятор) --- пресування (з гідравлічним пресом або екструдером з бічним тиском) -- - Спікання (знежирена піч, інтегрована піч або піч низького тиску HIP)

Сировина мокрого подрібнення, висушування, змішування з клеєм після пропорціювання, потім висушування і зняття напруги після формування або екструдування, а кінцева заготовка сплаву формується шляхом знежирення та спікання.

Недоліком екструзійного виробництва круглих прутків є тривалий цикл виробництва. Екструзія круглих брусків малого діаметра нижче 3 мм, відрізання обох кінців призведе до втрати певної кількості матеріалу. Чим більша довжина круглого прутка малого діаметра з цементованого карбіду, тим гірше прямолінійність заготовки. Звичайно, проблеми прямолінійності та округлості можуть бути покращені за допомогою циліндричного шліфування на пізнішому етапі.

Іншим є прес-формування, яке використовується для виготовлення коротких прутків. Як випливає з назви, існує форма, яка пресує порошок цементованого карбіду. Перевага цього способу формування твердосплавних прутів: його можна сформувати за один раз і зменшити кількість відходів. Спростіть процес різання дроту та заощадите цикл сухого матеріалу методом екструзії. Вищезазначений скорочений час може заощадити 7-10 днів для клієнтів.

Власне кажучи, ізостатичне пресування також відноситься до формування. Ізостатичне пресування є найбільш ідеальним методом формування для виробництва великих і довгих твердосплавних круглих прутків. Через ущільнення верхнього і нижнього поршнів напірний насос впорскує рідке середовище між циліндром високого тиску і герметичною гумою, а тиск передається через герметичну гуму, щоб зробити порошковий цементований карбід пресованим.

Якщо вас цікавлять вироби з карбіду вольфраму і вам потрібна додаткова інформація та деталі, ви можете ЗВ’ЯЗАТИСЯ З НАМИ за телефоном або поштою зліва, або НАДІСЛАТИ НАМ ПОШТОЮ внизу сторінки.