Технология производства твердого сплава

Технология производства твердого сплава

Твердый сплавпредставляет собой твердый материал, состоящий из твердого соединения тугоплавкого металла и связанного металла; твердые сплавы – твердые материалы с высокой износостойкостью и ударной вязкостью, которые производятся методом порошковой металлургии; Благодаря своим превосходным характеристикам цементированный карбид широко используется в механической обработке, износостойких деталях, горнодобывающей промышленности, геологическом бурении, добыче нефти, деталях машин и других областях.

Технология производства твердых металлов занимается технологией производства и исследованием структуры и физико-механических свойств твердых металлов. Одним из важных элементов технического прогресса является отечественное производство твердых металлов. Разработка и внедрение высокоэффективных твердых металлов обеспечивают рост производительности труда в металлообрабатывающей, горнодобывающей, нефтяной и угольной промышленности.

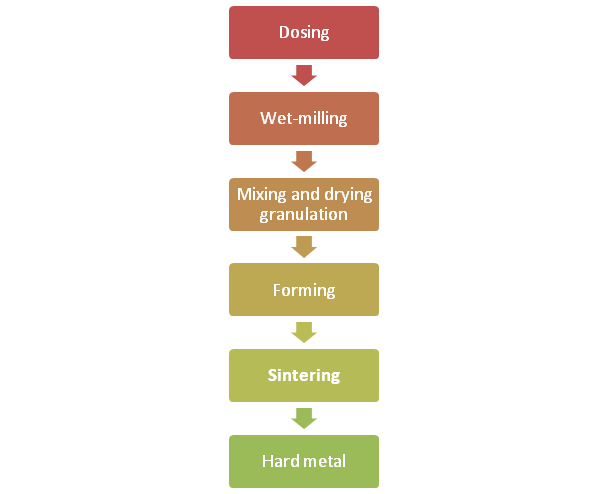

Процесс производства твердого сплава выглядит следующим образом: приготовление смеси, прессование и формование, спекание. Всего 3 процесса.

Технологическая схема процесса производства твердого сплава

Сырье и небольшое количество необходимых добавок взвешиваются и загружаются в шаровую мельницу или шаровую мельницу с мешалкой. В шаровой мельнице сырье очищается и равномерно распределяется. После распылительной сушки и вибрационного просеивания изготавливается смесь с определенным составом и размерами частиц для нужд прессования и спекания. После прессования и спекания заготовки из твердого сплава выпускаются и упаковываются после проверки качества.

Заготовки из твердого металла

Метод обработки грубого цементированного карбида:

1. Обработка внутренней и внешней резьбы: обработка карбидной резьбы должна выполняться путем фрезерования резьбы, ее нельзя обрабатывать напрямую с помощью метчиков.

2. Обработка внутренней канавки: следует выбрать алмазный шлифовальный стержень, и каждый раз контролировать величину резания, чтобы она составляла от 20 до 30 мкм. Конкретная регулировка должна быть сделана в соответствии с преимуществами и недостатками алмазного шлифовального стержня.

3. Электроэрозионная обработка

4. Сварка: пайка, серебряная сварка.

5. Шлифовальная обработка: бесцентровое шлифование, внутреннее шлифование, плоское шлифование, инструментальное шлифование, шлифовальный круг, как правило, представляет собой алмазный шлифовальный круг, конкретный выбор зависит от требований процесса.

6. Лазерная обработка: доступна лазерная резка, штамповка, но толщина резки ограничена мощностью лазерного станка.

Если ваше изделие из карбида вольфрама становится тусклым или «мутным», вам не нужно покупать дорогое чистящее средство для ювелирных изделий, чтобы довести до блеска и отполировать ваши вольфрамовые украшения. Простая смесь мыльной воды и чистой ткани — все, что вам нужно, чтобы очистить этот прочный, устойчивый к царапинам металл. Кроме того, карбид кремния лучше всего подходит для заточки карбида.

Если вы заинтересованы в продуктах из карбида вольфрама и хотите получить дополнительную информацию и подробности, вы можетеСВЯЗАТЬСЯ С НАМИпо телефону или почте слева, илиОТПРАВИТЬ НАМ ПОЧТУвнизу этой страницы.