Что такое твердосплавные вставки?

Что такое твердосплавные вставки?

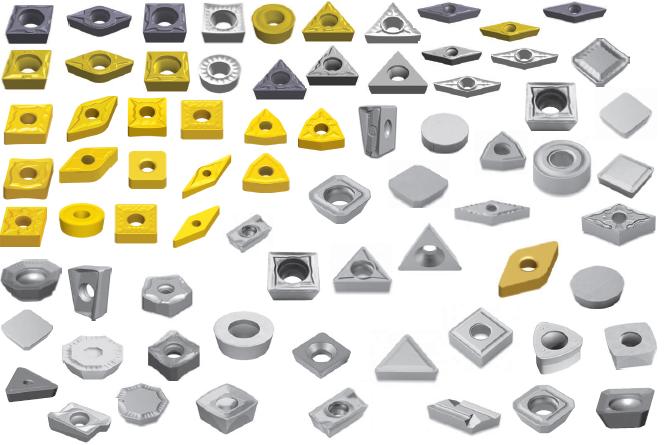

Твердосплавные вставки, также называемые вставками из карбида вольфрама, являются материалом для вставок электронной промышленности после нескольких производственных процессов и прецизионной обработки.

Любой, кто использует металлорежущий станок, почти использовал твердосплавную пластину. Режущие вставки, изготовленные из твердого сплава, являются критически важным металлорежущим инструментом, используемым для растачивания, токарной обработки, резки, сверления, нарезания канавок, фрезерования и нарезания резьбы.

Твердосплавные вставки в основном начинаются в виде порошка вольфрама и кобальта. Затем в мельнице сухое сырье смешивают со смесью этанола и воды. Эта смесь высушивается, а затем отправляется в лабораторию для проверки качества. Этот порошок представляет собой агломераты, маленькие шарики диаметром от 20 до 200 микрон, которые затем транспортируются к прессовальным машинам, где изготавливаются вкладыши.

Твердосплавные материалы обладают высокой твердостью в горячем состоянии и отличной износостойкостью. Твердосплавные пластины намного тверже, чем быстрорежущая сталь, что делает их идеальным решением для резки металла. Покрытия, такие как нитрид титана (TiN), карбонитрид титана (TiCN), нитрид титана-алюминия (TiAlN) и нитрид алюминия-титана (AlTiN), продлевают срок службы пластины, обеспечивая дополнительную износостойкость.

Использование твердосплавных вставок

Люди используют твердосплавные вставки с конца 1920-х годов. Эти режущие инструменты повсеместно используются в мире резки металлов. Вот некоторые области применения твердосплавных пластин в металлообрабатывающей промышленности. Твердые сплавы чрезвычайно полезны для десятков владельцев бизнеса, строителей и многих других отраслей промышленности по всему миру.

1. Изготовление хирургических инструментов

В медицинской профессии врачи и хирурги полагаются на точные и надежные инструменты для всех видов медицинских процедур. Пластинчатые карбиды являются одним из них.

Медицинская промышленность является наиболее распространенной отраслью применения карбидов. Однако основание самого инструмента изготавливается из титана или нержавеющей стали, а наконечник инструмента из карбида вольфрама.

2. Изготовление ювелирных изделий

Твердосплавные вставки широко используются в ювелирной промышленности. Их используют как для придания формы украшениям, так и в самих украшениях. Вольфрамовый материал уступает алмазу по шкале твердости и является отличным материалом, используемым для изготовления обручальных колец и других ювелирных изделий.

Кроме того, ювелиры полагаются на эффективные инструменты для работы с дорогими изделиями, и вставки из карбида и вольфрама являются одними из них.

3. Ядерная промышленность

Вставки из карбида вольфрама также используются в атомной промышленности в качестве эффективных отражателей нейтронов. Этот материал также использовался во время ранних исследований цепных ядерных реакций, особенно для защиты оружия.

4. Твердое точение и фрезерование

Токарная обработка керамики – почти безупречный процесс. Как правило, это механизм непрерывной обработки, который позволяет одной твердосплавной пластине работать в резке в течение более длительного времени. Это отличный инструмент для создания высоких температур, обеспечивающих оптимальную работу керамических вставок.

С другой стороны, фрезерование можно сравнить с прерывистой обработкой при токарной обработке. Каждая твердосплавная вставка на корпусе инструмента входит и выходит из резания во время каждого оборота фрезы. По сравнению с токарной обработкой твердосплавное фрезерование требует гораздо более высоких скоростей вращения шпинделя для достижения той же скорости поверхности для эффективной работы.

Чтобы соответствовать поверхностной скорости токарного механизма на заготовке диаметром три дюйма, фреза диаметром три дюйма с четырьмя зубьями должна работать в четыре раза быстрее, чем скорость вращения. С керамикой объект генерирует пороговое значение тепла на вставку. Следовательно, каждая пластина должна перемещаться быстрее, чтобы генерировать тепловой эквивалент токарного инструмента с одной точкой при фрезерных операциях.